I detalj: gjør-det-selv-reparasjon av m16a-motoren fra en ekte mester for nettstedet my.housecope.com.

Vi kommer til Berlin, vi kommer til Washington.

Soldaten ble full, en tåre trillet, et trofé googlephone pipende og en medalje "For the city of Washington" glitret på brystet hans

Forfatteren takker alfabetet for de vennlige bokstavene.

Alt det ovennevnte er bare min personlige mening. Hvis du er uenig med ham, er det din rett. Jeg husker for eksempel aldri ondskap, men jeg kan brenne en hytte.

Og en alvorlig forespørsel: ikke la barna dine gå til Internett, de ødelegger det.

Vi kommer til Berlin, vi kommer til Washington.

Soldaten ble full, en tåre trillet, et trofé googlephone pipende og en medalje "For the city of Washington" glitret på brystet hans

Forfatteren takker alfabetet for de vennlige bokstavene.

Alt det ovennevnte er bare min personlige mening. Hvis du er uenig med ham, er det din rett. Jeg husker for eksempel aldri ondskap, men jeg kan brenne en hytte.

Og en alvorlig forespørsel: ikke la barna dine gå til Internett, de ødelegger det.

Suzuki M16A-motoren er en 1,6-liters naturlig aspirert bensinmotor med in-line fire sylindre.

Som alle motorer fra Suzuki-selskapet, er M16A preget av god pålitelighet.

MERK FØLGENDE! Lei av å betale bøter fra kameraer? En enkel og pålitelig, og viktigst av alt 100% lovlig, har blitt funnet å ikke motta flere "lykkebrev". Les mer"

Denne kraftenheten ble utviklet spesielt for en liten femdørs kombi, derfor har den lite kraft. Hovedoppgaven til designerne var å lage en økonomisk og samtidig pålitelig motor, som kunne betjene mer enn 200 tusen kilometer uten alvorlig inngripen.

M16A-motoren karakteriseres som en stillegående drivenhet og er installert på bybiler. Derfor er de tekniske parametrene gitt nedenfor ikke forskjellige i noe tuningpotensial:

På grunn av det faktum at denne kraftenheten anses som ekstremt pålitelig, vil noen tips for driften bli gitt nedenfor som vil bidra til å forlenge oppetiden.

For at motoren skal fungere feilfritt og fungere i mange år, er det først og fremst nødvendig å utføre rettidig vedlikehold. Oljen bør skiftes hver 7.500 - 10.000 km og kun av god kvalitet. Anbefalt viskositet 0W-20 - 5W-30. Tennplugger er en viktig faktor for stabil drift av motoren. De bør skiftes hver 30.000 - 40.000 km, forutsatt at de er av høy kvalitet. Kvaliteten på drivstoffet påvirker også motorytelsen, om enn i mindre grad. For M16A-motoren er den optimale bensinen 95.

| Video (klikk for å spille av). |

I tillegg er det svært viktig å sjekke den tekniske tilstanden. En av hovedstadiene er å måle kompresjonen i motorsylindrene. For å gjøre dette, varm opp motoren til driftstemperatur, koble fra tenningsspolen og høyspentledninger, og skru deretter ut alle tennplugger. Etter det, slå av drivstoffinjektorene ved å koble dem fra kontaktene og koble kompressoren til kontakten for tennpluggen. Deretter må du klemme clutchen og trykke gasspedalen helt, start deretter starteren og se avlesningene til enheten.

For referanse! For å få de nødvendige kompresjonsdataene må motoren skrus opp til minst 250 o/min. For å gjøre dette må batteriet være fulladet!

Hvis verdier ble oppnådd under normalen (1100 kPa), indikerer dette at stempelringene og ventilene er utslitte og krever utskifting.

I tillegg anbefales det å sjekke den termiske klaringen til ventilene (på det nedre bildet). Dette for å hindre at motoren går støyende over tid. Brudd på den termiske klaringen til ventilene fører også til økt slitasje på elementene i gassfordelingsmekanismen og spesielt ventiler. For M16A-kraftenheten er den termiske klaringen til inntaksventilene 0,18 - 0,22 mm, for eksosventilene - 0,28 - 0,32 mm (for en kald motor) og 0,21 - 0,27 mm, 0,30 - 0,36 mm - ved driftstemperaturen på motoren. Hvis noen av ventilene ikke samsvarer med de angitte områdene, må den justeres med spesielle skiver.

Et stort antall bileiere som er utstyrt med M16A-kraftverket er enige om at dette er en veldig pålitelig og økonomisk enhet. Du bør imidlertid være oppmerksom på kjeden til gassfordelingsmekanismen, fordi den har en tendens til å strekke seg (nærmere 100 tusen kilometer). Kjedet må skiftes sammen med drivhjulene. I tillegg merker eierne økt støy når motoren varmes opp, spesielt i den kalde årstiden. Alt er feilen til generatorens drivreim, som etter oppvarming slutter å lage tvilsomme lyder.

Siden Suzuki M16A-motoren er designet for budsjettbiler, har den god vedlikeholdsevne. Alle motordeler skiftes individuelt, og det vil ikke være vanskelig å finne reservedeler til den. I tillegg har ikke denne motoren en kompleks design og høyteknologiske systemer, så du kan reparere eller vedlikeholde den selv.

Og i konklusjonen av denne artikkelen bør det legges til at denne motoren ble installert på bare to bilmodeller fra Suzuki:

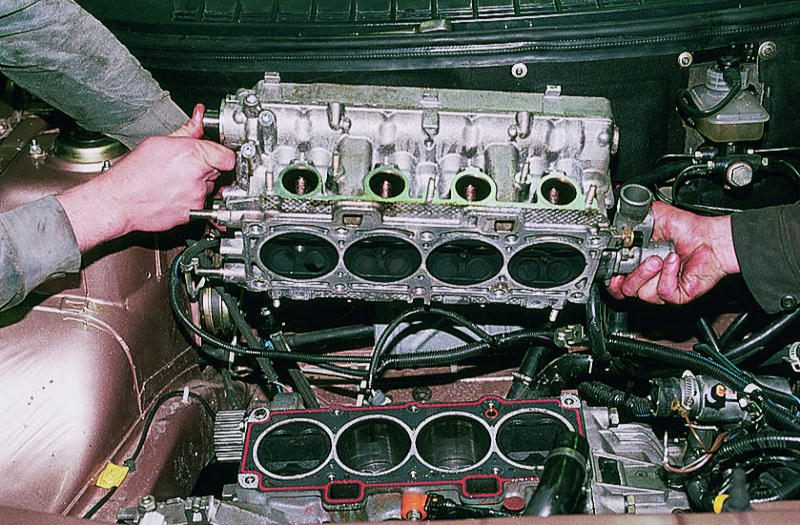

Noen bilister foretrekker av ulike grunner å reparere en bil med egne hender. I disse tilfellene er det viktig å vite hvordan du skal demontere og montere motoren. Til å begynne med er det verdt å forstå at det ikke vil være mulig å klare seg uten kostnader i det hele tatt. Selv om det ikke er planlagt å bytte ut deler, vil nye pakninger måtte installeres under montering (med mindre pakningene ikke er skadet eller punktert).

Du kan også trenge en motortetningsmasse som kan brukes i stedet for pakninger, en momentnøkkel (nødvendig under montering), og et sett med skiftenøkler i forskjellige størrelser. Dessuten trenger du ikke bare åpne ende- og skiftenøkler, men også endenøkler (fortrinnsvis med utskiftbare hoder, lange og korte sveiver). I tillegg trenger du mye fritid, siden demontering tar fra flere timer til to til tre dager, avhengig av bilens merke og tilstand. La oss se på prosedyren for demontering og montering av motoren mer detaljert.

For fullstendig demontering må motoren fjernes. Du kan gjøre dette med en gang, eller du kan gjøre det etter at sylinderhodet er fjernet. Fjerning krever en håndvinsj og en solid støtte (som en bjelke) som den kan henges fra. Å skyte en motor tar også flere timer.

Å demontere og sette sammen en motor er, generelt sett, nesten alltid det samme. Det kan være noe avvik i detaljer avhengig av merke og modell. Videre foreslås prosedyren for den fjernede kraftenheten.

For å fjerne beltet (kjedet) må du først løsne selve kjedet ved å fjerne strammeren. Deretter må du demontere kamakselgiret. Denne delen er festet med en bolt. Men i tillegg til en nøkkel av passende størrelse, trenger du her (i det minste på innenlandsmotorer) en kraftig flat skrutrekker eller meisel, samt en hammer.Ved hjelp av disse verktøyene bøyes låseplaten, noe som ikke lar bolten spontant slappe av.

Når giret er fjernet, fjernes kjedet og du kan begynne å fjerne veivakselgiret. Det er bedre å ha en spesiell avtrekker her, siden uten den kan det hende du må tulle. Denne delen festes på skaftet med en nøkkel, som kan sitte ganske tett i sporet. Hvis kantene ble noe deformert i prosessen med å kutte nøklene, kan de korrigeres med en fil. Den siste prosedyren i dette trinnet er å fjerne kjedestrammerskoen. Det burde ikke være noen problemer med dette.

6. Demontering av kamaksel. For å gjøre dette, skru av mutterne (de er på tappene) som fester kamakseldekselet og fjern selve akselen.

7. Fjern sylinderhodet. Den festes enten med bolter eller muttere på stendere.

Nå kan du snu motoren og skru av pannen. Det vil være en pakning under pallen. Det må mest sannsynlig skiftes, men du kan klare deg med en fugemasse.

8. Fjern oljepumpen. Skru av det bakre oljetetningsdekselet (fra enden av motoren). Oljepumpeakselen og drivgiret på baksiden av motoren fjernes. For å gjøre dette, skru løs boltene og fjern holdebraketten, hvoretter akselen fjernes med en skrutrekker, og deretter giret. Det må håndteres forsiktig, da det spiller en viktig rolle i driften av motoren.

9. Det neste viktige trinnet er demontering av KShM. Fullstendig demontering og montering av motoren er ikke fullført uten denne prosessen. Her kreves oppmerksomhet og nøyaktighet, siden delene ikke er utskiftbare, men individuelle.

10. Fjerne koblingsstengene. Først må du dreie veivakselen slik at de to koblingsstengene er i øvre posisjon. Deretter skrus mutterne av koblingsstangdekselet og selve dekselet (åk) fjernes. Åket vil passe tettsittende, så forsiktig hamring på sidene vil være nødvendig. Vevstangen kan nå fjernes. Den skyves ut sammen med stempelet med hender eller håndtaket på en hammer.

På innsiden har koblingsstengene og hettene metallinnsatser. Hvis erstatningen ikke er gitt, er det verdt å skrive det tilsvarende nummeret på den ikke-fungerende siden. Den samme prosedyren utføres med de to andre koblingsstengene.

11. Fjerning av hoveddekslene. De er også festet med muttere og er strengt tatt på plass. På deres indre side er det også innsatser - rotinnsatser.

12. Veivakselen fjernes, de gamle foringene og holdehalvringene fjernes fra under den.

Motordemonteringsprosessen kan anses som fullført.

Monteringen av motoren utføres i omvendt rekkefølge. Når du installerer koblingsstengene, må det huskes at hver av dem har fabrikkmerker på kroppen, som må falle sammen med slike merker på sylinderblokkkroppen.

Relativt sett må du observere venstre og høyre side under installasjonen. I tillegg, som nevnt ovenfor, er koblingsstangen og koblingsstangdekselet individuelt tilpasset hverandre fra fabrikken. Mer presist er delene laget av ett enkelt stykke. De kan ikke erstattes.

Vevstangen og hovedlagrene er installert slik at låsene på dem og setene stemmer overens. Før montering må de smøres med maskinolje, tørkes av med en ren klut slik at det ikke er støvpartikler. Hoved- og koblingsstangdekselet strammes med en momentnøkkel. Tiltrekkingsmomentet er forskjellig for forskjellige kjøretøy. Det er skrevet i passet, så vel som i spesielle oppslagsverk.

Til slutt bemerker vi at hvis demontering og montering av motoren gjøres uavhengig, er det bedre å ha med deg spesiell referanselitteratur om en spesifikk bilmodell.

Gjør-det-selv-fjerning av sylinderhodet i en garasje: klargjøring og fjerning av sylinderhodet. Hvordan fjerne hodet hvis det har festet seg. Hjelpsomme hint.

Hoved- og vevstagslagere: formål, struktur og funksjoner til glidelagrene. Hvordan stramme foringene riktig, tiltrekkingsmoment.

Funksjoner ved stramming av sylinderhodet til en forbrenningsmotor. Stramming av sylinderhodets monteringsbolter med en momentnøkkel: kraft og rekkefølge for tiltrekking.

Hvorfor og når sylinderhodet må slipes. Hvordan sjekke festeplanet til blokkhodet med egne hender. Sylinderhodefresing og sliping.

Hvordan fjerne en ødelagt hårnål eller ødelagt bolt fra motorblokken og andre komponenter. Måter å skru ut en ødelagt bolt, nyttige tips.

Formål med forbrenningsmotorpakninger. Typer pakninger, materialer for deres produksjon: sylinderhodepakning og ventildeksler, oljetetninger, mansjetter og andre.

Vi undersøker muligheten for å bytte motor eller Jimny. Tanken er denne. Mannen har en Jimny med 0,6 turbo forfatter, den vil han selge. Jeg så ikke bilen selv, men det sier noe om motoren, men bilen beveger seg av seg selv. Gir det mening å anskaffe det med et byttesikte på M13A eller M16A fra Escudo. I stedet for М13А, er М16А installert uten problemer, han røyker. For å bestille M13A- eller M16A-motoren som en kontrakt.

Spørsmål til et respektert publikum

1. Er kroppene til 0,6- og 1,3-motorene de samme?;

2. Tåler automatgir fra 0,6 М13А eller М16А?

3. Hva med motorfesteputene?

4. Hva er nyansene ved en slik operasjon? Interessert i tekniske nyanser, vil vi utelate den juridiske siden.

5. Er spillet verdt lyset?

generelt et emne, hvor å gjøre det billigere?)) be om 25k.

Dette er en omtrentlig gjennomsnittspris. Faktisk kan det være mer, kanskje mindre. Og hva med motoren, vet du?

eller et annet spørsmål - er det mulig i E34 (1989) å skyve kapasiteten til E38 750I 95? etter ulykken er det rett og slett E38, i landsbyen råtner det))

Det er mulig, men arbeidsvolumet er ikke barnslig. Selv om resultatet er verdt det.

25 for kapitalen til en 6-sylindret motor er veldig billig. I byen vår tar de så mye for Gazelevsky.

Men å koble til en 5 liters motor kan bli enda dyrere og definitivt hemoroide. Men det er verdt det!

ps La meg få det valget. Jeg ville ikke engang vurdere muligheten for kapital - jeg tok umiddelbart opp spørsmålet om å installere 5.0.

Jeg endret den til sable, de sa at det var nødvendig å bytte sylinderhodepakning, det viste seg at grunnen ikke var i den. Halvparten av boltene mangler osv.)) de sier at en grundig reparasjon er nødvendig.

Så kan du sette de manglende boltene og problemet løses av seg selv? Selv om staten er ukjent, er det bedre å kaste av seg hodet og pallen og se hva som er der

Kanskje du for disse pengene kan dytte inn en motor fra en 750i der?)) Før byttet de startet opp var det kun radiatorlokket som ble åpnet.

Til å begynne med anbefaler jeg deg å laste ned cartest-programmet og bruke det til å beregne dette alternativet. og sammenligne det med minst M5, 540 eller E31. Men det vil koste _betydelig_ mer enn til og med en større overhaling av M20 i forhold til avansert service, om ikke annet fordi det vil kreves en haug med originale deler, som må gjøres om eller, som et alternativ, endres fra eksisterende ( kardan, eksos, forsterket fjæring foran, etc. .). Hvis du er interessert - det er et firma Hartge, som på et tidspunkt dyttet M70 inn i E34, de kastet den fortsatt bort til et volum på 6 liter og økte den til 480 hk, så halvparten av bilen måtte tegnes om der, bremsene ble vanligvis satt på racing og mye mer. , men en slik bil kostet rundt 150 tusen dollar

De fleste sjåfører som gir motoren til bilen sin til en servicestasjon for overhaling, vet på forhånd at den reparerte motoren fortsatt vil være noe dårligere enn den nye, og ressursen vil naturligvis være mindre. Tross alt argumenterer mange slik - "det nye er nytt." Men svært få sjåfører vet hva de skal gjøre RIKTIG overhaling motor, vil den "kjøre" mye mer enn den nye seriefabrikkmotoren.

Og hva betyr riktig overhaling og hva skal det være? De fleste sjåfører mistenker ikke engang dette og gir rolig motoren sin til tjenesten, i håp om at mestrene visstnok vet alt der. Først senere blir sjåførene overrasket over den lille ressursen til den reparerte motoren, og synder på reservedeler av lav kvalitet.I denne artikkelen skal vi se nærmere på hva riktig motoroverhaling betyr, og kanskje etter å ha lest denne artikkelen vil mange sjåfører begynne å velge reparatører og verksted mer nøye, eller de vil begynne å reparere motoren på egenhånd.

Jeg har allerede skrevet om motorreparasjon i denne, denne og denne artikkelen, der jeg beskrev det grunnleggende om den vanlige overhalingen av bil- og japanske motorsykkelmotorer, og de som ønsker det kan klikke og lese. Men hvem som ønsker å øke kjørelengden (ressursen) etter reparasjon av motoren til motorsykkelen eller bilen sin, så anbefaler jeg deg å lese videre.

Så hvordan kan du gjennomføre en så stor overhaling av din gamle motor slik at den blir bedre enn den nye fabrikken? Det er ikke så vanskelig, hvis vi tar i betraktning det faktum at serieproduksjon av motorer er en vanlig transportørstrøm, der serielle motordeler ikke blir gitt behørig oppmerksomhet, er det rett og slett ikke realistisk.

Vel, motorreparasjon, selv når den settes i drift, i et velutstyrt verksted, er en kunst, fordi hver motor trenger en individuell tilnærming. For eksempel når du feilsøker deler, der hver detalj er nøye studert, nesten under et mikroskop, og noen ganger blir det ferdigstilt av spesialister og det blir bedre enn en ny del.

I noen kompetente utenlandske verksteder går overhaling av enhver motor jevnt inn i tuning, det vil si å fullføre seriedelene til perfeksjon. Og til tross for at slike reparasjoner er dyrere enn vanlig (tross alt er manuell arbeidskraft alltid dyrere), er etterspørselen etter det alltid stor og kundene står i kø.

Fordi en motor reparert på denne måten for det første er mye kraftigere og mer holdbar enn en ny seriemotor, og for det andre er den også billigere enn en ny seriemotor. Tross alt gjøres de fleste av de dyreste og mest tidkrevende operasjonene bare på fabrikken, når motoren er produsert fra bunnen av.

Og selv om utenlandske fabrikkmotorer (seriell) trenger finjustering og forbedring under reparasjon, hva kan vi si om våre innenlandske fabrikker, som opererer under forhold med lav lønn for arbeidere og en konstant mangel på midler for å forbedre serieproduksjonen. Hvor selv setefesteboltene er hamret.

Og for å spare tid (og tid, som du vet, er penger) på de fleste innenlandske bilfabrikker, blir noen viktige operasjoner bevisst neglisjert. For eksempel vet enhver ingeniør eller metallekspert at etter å ha støpt en sylinderblokk, må den hvile på hyllen i en viss tid.

Og takket være denne utholdenheten (aldringen), reduseres den indre spenningen til hver del gradvis, og samtidig kan den til og med miste formen litt (varp). Og først etter at delen har fått sin endelige form, først etter det kan den begynne å maskineres (velg alle hull og plan med en kutter).

Så i noen fabrikker holdes ikke blokker og hoder, og som et resultat, etter å ha behandlet hullene og flyene, endrer delen form over tid, og allerede alle planene er ikke parallelle, hullene også (for eksempel sengen) av aksellagrene). Og planene til blokken og hodekoblingen, etter montering, vil ikke være parallelle med veivakselen, kamakselen og andre motoraksler. Det er ikke vanskelig å gjette hva motoren vil ende opp med og hva dens ressurs vil være.

Fra det foregående bør det konkluderes at den innenlandske brukte sylinderblokken eller topplokket, som har fungert i mer enn hundre kilometer, ikke er verre, og enda bedre enn nye deler, siden det over tid var en innkjøring av kamerater, sediment og deler trenger ikke eldes. Og dette er et stort pluss slik at etter reparasjoner blir slike deler bedre enn nye fabrikk.

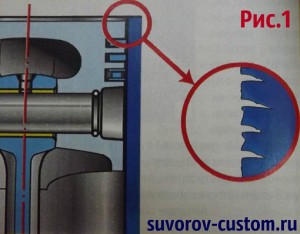

Det vil si at det er nødvendig å behandle veggene til alle sylindre med et spesialverktøy kalt en hone, som etter bearbeiding vil gjøre overflaten av sylinderveggene til en grov, med svært små riller og fremspring (sett under en mikroskop, som i figur 1). De fleste sjåfører vet at de minste sporene på sylinderoverflaten holder motoroljen bedre (for smøring av stempler og ringer).

Så, for sammenligning og for videre refleksjon, vil jeg gi enda et eksempel som forklarer hvorfor innenlandske motorer (og utenlandske også - etter reparasjonen vår) har så lav kjørelengde (for nye motorer) og kjørelengde etter reparasjon også. Og tingen er at på våre innenlandske bilfabrikker, og i 95% av alle reparasjonsverksteder, brukes diamantslipende steiner til honing av sylindre.

På utenlandske fabrikker og verksteder bruker de aldri slike stenger og bruker stygge stenger, som bør skiftes flere titalls ganger oftere enn diamantslipemidler. Og hva er hovedsaken for våre fabrikker og verksteder? Ja, det faktum at en slipestein forblir egnet for arbeid selv etter tusen slipte blokker, for hva slags besparelser oppnås ?! Og ikke bry deg om at motorressursen vil redusere dusinvis av ganger, men produksjonen er billig.

Men hvorfor brukes ikke slipesteiner for honing i utlandet, og av dette er ressursen til motorene deres mye lengre? Ja, fordi når du behandler overflaten av sylinderen med en slik stang, blir slipende partikler introdusert (karikert) i metalloverflaten til sylinderveggene, og når motoren går, blir stemplene med ringer "spist", og som som et resultat oppstår stempelslitasjen raskt.

Og de stygge stengene som brukes i utlandet, og som slites mye raskere enn de slipende, er laget av tilstrekkelig myke legeringer, og under drift ser det ut til at de ikke så mye avskjærer overflaten av sylinderveggen, men hvor mye de presser og glatt det. Som et resultat dannes det et veldig tynt lag på metalloverflaten til sylinderveggen, som ikke fungerer som et slipemiddel, men snarere som et solid smøremiddel, noe som reduserer slitasjen på sylindre og stempler betydelig (og reduserer friksjonen).

Forresten, hvis noen ikke vet, i utlandet har lenge glemt hva reparasjonsringer er og ikke bruk dem. Hvorfor, når på moderne utenlandske biler (for eksempel ferske Mercedes), med riktig produksjon av motorblokken (og noen av dem har et nikkelbelegg) og en moderne metode for å produsere stempelringer, er det ikke nødvendig å bytte ringene , og motoren "passer" uten å bytte ut ringene en million kilometer! Hvem ønsker å vite om dette i detalj, så klikk her og les om helse.

Ovenfor undersøkte vi et av de viktige punktene for korrekt sylinderhoning, som hvis du bruker det når du reparerer motoren din, øker ressursen betydelig. Men det er andre viktige punkter også. Ikke alle sjåfører og til og med reparatører vet at etter å ha installert blokken på motoren og strammet hodet, endres den geometriske formen på sylindrene litt, siden metall er metall. Det vil si at under kompresjon slutter sylinderen (eller sylindrene) å være strengt sylindriske, selv om den ble laget veldig nøyaktig og før kompresjonen var det slik.

Riktig sylinderhoning.

1 - sylinderblokk, 2 - aluminiumsplate med hull i stedet for hodet, 3 - hon med ikke-slipende blokker.

Og dette betyr at for å behandle en hvilken som helst sylinder under reparasjon, må du KOMPRESSERE på omtrent samme måte som den vil bli komprimert på motoren etter reparasjon. Enkelt sagt, du må lage en plate av en tykk plate (eller fra et gammelt hode - se figur 2), med hull for hone og for festebolter, som vil komprimere sylindrene på samme måte som på motoren (med samme foreskrevne dreiemoment).Etter å ha boret sylindrene og løsnet boltene (og fjernet platen og blokken), vil den geometriske formen til de reparerte sylindrene umiddelbart bli litt forstyrret.

Men nå gjenstår det bare å montere og installere standard motorhodet på enheten reparert på denne måten og klemme hele sandwichen med riktig øyeblikk, og geometrien til de kjedede sylindrene vil bli ideell! Sylindrene til motoren reparert på denne måten vil bli bedre enn de nye fabrikken! Faktisk, i serieproduksjon av motorer på fabrikker, ovenfor riktig teknologi boring og honing brukes nesten ikke (og hvis de brukes, så bare på utenlandske prestisjebiler).

Forresten, og i de fleste verksteder, så Ikke sant motorer repareres heller ikke, og hvis en av de sjeldne reparatørene gjør dette, må du fortsatt se etter ham, noe jeg anbefaler deg på det sterkeste. Og til slutt, enda en nyanse av riktig reparasjon.

De fleste verksteder, når de kjeder sylindre, anser hovedplanet (base) som det nedre planet av veivhuset (hvor motorsumpen er). Enkelt sagt tar de og legger sylinderblokken på festebordet til maskinen, klemmer deretter blokken og starter behandlingen. Men ingen av borerne tenker noen gang (og hvis de gjør det, så bare når de lager sin egen motor), er det nedre planet til veivakselen eller kamakselaksen nøyaktig parallelt?

Og selv om, selv i masseproduksjon, spesielt innenlands, ble denne viktige betingelsen oppfylt (som er vanskelig å tro), så ble denne betingelsen brutt over tid fra daglige belastninger under drift. Og kanskje til og med bare en brøkdel av en grad, og kanskje mer, men hvem vet og hvem sjekker? Ja, bare noen enheter av virkelig kompetente omsorgspersoner.

Det vil forresten være et lag med olje i form av en kile mellom tappen og veivakselforingen (se figur 3). Resultatet av alt dette er akselerert slitasje og en naturlig kort levetid på motoren.

Fra det ovenstående bør det konkluderes med at før du starter behandlingen av blokksylindrene, er det veldig viktig å sjekke sengene til hovedforingene (og eventuelle senger) for deres nøyaktige sylindriske og innretting (den nøyaktige vinkelrett på sengenes hull mot sylinderhullene). Og allerede basert på dette er det riktig å fikse blokken i maskinen og behandle overflaten til sylindrene.

Om nødvendig er det bedre å ikke legge plater under blokkens nedre plan, hvis dette planet ikke er vinkelrett på sylindrenes akser, men det er bedre å slipe dette planet på en maskin for å rette opp feilen. Og etter det kan du allerede rolig legge blokken på det kjedelige maskinbordet og slipe, eller hone sylindrene (igjen, den riktige - ikke-slipende honing). Ekte omsorgsfolk (dessverre oftere i utlandet) gjør nettopp det.

Og selv om noen ikke alle er i stand til å foreta den riktige motoroverhalingen på egenhånd (ikke alle har en maskinpark på sitt eget verksted), så vil du i det minste etter å ha lest denne artikkelen kunne kontrollere omsorgspersonene som du betro reparasjonen av motoren din, og er det viktig.

Jeg håper at hvis du etter å ha lest denne artikkelen foretar en overhaling av motoren din, tar hensyn til alle nyansene beskrevet her, så vil du til slutt se veldig interessante resultater av en slik reparasjon, nemlig: avfall og oljeforbruk vil bli mye redusert, så vel som eksosen av skadelige stoffer i atmosfæren (kanskje det spiller ingen rolle for noen, men ja for meg),Drivstofforbruket vil reduseres litt (tross alt vil friksjonstapet reduseres), og slitasjehastigheten til sylindre, ringer og stempler vil reduseres betydelig.

Vel, hovedtrikset med en slik korrekt overhaling av motoren er at ressursen til din reparerte motor nesten vil doble ressursen til en helt ny fabrikkseriemotor; suksess til alle!

De kjente maskinførerne ba om å reparere motoren til BMW 525i-bilen. Bil 1989 år utgivelse (27 år gammel !!), i ryggen E34... Etter å ha vasket motoren haltet bilen på en eller annen måte til verkstedet - den tynne ledningen var fiendtlig mot vannet i motorrommet.

Bilen var opprinnelig utstyrt med motor M20B25 - inline seks, volum 2.5 liter, med en kapasitet på 170 hk. Men motoren led av en velkjent "sykdom" - hodet beveget seg fra overoppheting, det sprakk. Eieren kjøpte en motor for analyse for noen år siden M20B20 - samme in-line sekser, men med mindre volum (2 liter) og mindre kraft - 129 krefter. Etter å ha reist i flere år, ønsket han å restaurere sin egen motor. Dessuten ble det mulig å "behandle" en sprekk i hodet ved hjelp av en ny teknologi - Seal-Lock.

For en fullstendig forståelse av hva slags retrobil vi kom over, vil jeg bare legge merke til at kilometerstanden på kilometertelleren er 545 tusen km! De. den opprinnelige 2,5-liters motoren besto ordren en halv million kilometer, og overlevde en "hovedstad" med blokkboring i den første reparasjonsstørrelsen 84,25 mm.

For å komme i gang fikk vi "restene" av den opprinnelige M20B25-motoren - en samlet blokk og en haug med reservedeler fra motoren i bulk. Det var nødvendig å utføre feilsøking og starte arbeidet med restaurering av motoren. Eieren av bilen måtte stoppe det sprengte hodet på blokken. Fjern først pallen fra motoren.

Veivaksellagre i ekstremt dårlig stand. På overflaten - smurt bronse fra foringene til oljepumpens flush. Dens innsatser ble laget av klienten selv av biter av bronse. Som han sa, etter produksjon og utskifting av foringene, fungerte motoren i 5 minutter, deretter satt den fast i skiven og kuttet tennene på registerremmen. Etter å ha økt monteringsgapet, fungerte motoren i noen tid (åpenbart til hodet var sprukket).

Vevstengene har en bronsebøssing og en flytende stift. Stemplene er tunge, lik VAZ stempler fra tens eller Niva. Blokken ble slipt til 84,25 mm, det er ingen hone på sylindrene, det er spor etter pinner på stemplene.

Veivakselen har mye slitasje på tappene og dyp slitasje under oljetetningene. Hals i nominell størrelse.

Det ser ut som om motoren ble samlet med skitt eller ble dårlig vasket før montering - det er sterk slitasje på alle gnideflater.

Utformingen av blokken er ekstremt enkel - den er en "stor klassiker" med registerreimdrift. Det siste bildet viser tilstanden til sylindrene - vi vil slipe blokken på nytt til reparasjonsstørrelsen. Blokken har forresten ingen oljekjøledyser til stemplene. Du kan krangle i lang tid om deres nødvendighet eller ubrukelighet, forfatteren vil beholde sin mening. Det er mulig å legge inn injektorer i denne blokken uten problemer, men vil oljepumpen klare seg? Siden tilstedeværelsen av injektorer ikke spiller noen rolle for klienten, vil vi la alt være som det er (dvs. i standardversjonen).

Generelt ga bunnen av motoren inntrykk av "enkelhet til skrekk." Men hva kan du forvente av en gammel motor fra 80-tallet? Alt er tungt, støpejern, enkelt.

La oss tenke, er det noen vits i å reparere motoren til en slik maskin i det hele tatt? Mens klienten reparerte hodet, begynte vi å undersøke maskinen som hang på heisen.

Tilstanden til kroppen er veldig middelmådig. Tallrike foci av korrosjon, kroppslakkert og med mange defekter. Lyddempere og resonatorer råtnet for lenge siden - de ble fullstendig skåldet med metallplater. Nå er de lyddempere.

Bilen er ganske populær blant unge mennesker, takket være de uforglemmelige filmene fra 90-tallet, som gjorde den til et ikon for fansen.Men la oss gå til fakta - bilen har en lang karosseri, men i følge passet veier den bare 1200 kg (ifølge andre kilder 1360 kg), hva er bilen laget av? Salongen er overfylt, forfatteren med ikke særlig høy statur ved rattet slår hodet mot overliggeren.

Generelt, la oss overlate beundring for denne modellen til sirkelen av fans og gå videre til det kunden spurte oss om - å jobbe med motoren.

La oss se under panseret. Det er en to-liters M20B20 - den må demonteres. Det fungerer generelt bra, bortsett fra dagens oljetetninger, men eieren ønsker å returnere til sin plass en kraftigere 2,5-liter. Det er mye plass under panseret. Kom inn i det minste med føttene. Vi fjerner vedlegg, drenerer olje, frostvæske, fjerner radiatoren.

Det er ingen problemer med tidsmerker - alt er synlig og tilgjengelig. Motoren er veldig enkel, rask og lett å demontere.

Det var planlagt å fjerne hele motoren, tk. vi trengte ikke demontere tolitersmotoren. Men mens vi fiklet med vedlegget, kom mordernyheten - klienten kunne ikke "behandle" hodet fra 2,5 liters motoren! Noen få ord bør sies om teknologi Seal-Lock... Forfatteren har hørt om det mer enn en gang, men til nå var det ikke mulig å møte det personlig. De borer inn i sprekken, klipper en tråd og skruer de koniske tappene på limet, som deretter nagles. For å være ærlig hadde forfatteren aldri noen tillit til denne merkelige teknologien. Reklamebrosjyrer er fulle av fengende slagord om at bokstavelig talt alt er "forbannet" - både blokker og hoder. Men ingeniørsinnet ser umiddelbart en haug med begrensninger og skjulte problemer. Fysisk er integriteten til støpingen allerede ødelagt, og pinnene vil ikke gjenopprette den.

I forvirringen glemte de å ta et bilde av sprekken – den er enorm og går gjennom et par kamaksellager. Beryktet Seal-Lock viste seg å være en dårlig avgjørelse og hodet, i ferd med å stoppe, fortsatte å sprekke på nye steder og sifon på trykktesting som en sil.

Generelt havnet vi i et ødelagt trau - en 2,5-liters motor, som vi allerede hadde bestilt reparasjonsringer og stempler til, er ikke utstyrt med hode, og vi har nesten fått 2,0-motoren ut av motorrommet. Det skal bemerkes at hodene på 2,5 og 2,0 liter ikke utskiftbare seg imellom. Hodet på 2.52,7 liters motoren har en diameter på inntaks- og eksosventilene økt med 2 mm, inntaksportene er også økt i diameter (manifoldene er de samme), og viktigst av alt, stemplene og forbrenningskammeret i hodet er forskjellig.

Klienten trekker håret ut på hodet og er helt rådvill. Vi blir bedt om å "gjøre noe". Generelt er alt som vanlig, og spøkelsen til HondoVaz svevde over hodet på dem.

Vi må sammenligne maskinvaren live. Vi fjerner hodet fra to-liters motoren. Underveis bør det bemerkes at motorene i serien M20 ha SOHC layout (én kamaksel og 2 ventiler per sylinder). Ventildrift - gjennom vipper med mekanisk klaringsjustering. I følge manualen er justeringen hver 10-20 tusen km, klienten har aldri justert ventilen.

Prosedyren for å installere et enkelt VANOS-systemreparasjonssett på M50TU- og M52-motorer er ikke veldig komplisert og krever ikke spesielle ferdigheter i motorreparasjon. For installasjon er det ønskelig å ha noen spesialverktøy for å lette prosedyren, men i fravær av dem er reparasjon ganske mulig. De tre viktigste punktene i denne prosedyren: pass på å justere lageret for å oppnå ønsket forspenning i lageret, still inn riktig timing og installer VANOS-systemet riktig på motoren etter reparasjon. Hvordan du gjør alt dette er beskrevet nedenfor. Hvis du tviler på dine evner, anbefaler vi at du kontakter servicestasjonen, som vil kunne utføre denne prosedyren ved hjelp av denne håndboken.

Selve VANOS-en er plassert foran på sylinderhodet (sylindertopp). For å komme til det og demontere det for å installere reparasjonssettet, må du fjerne ventildekselet, fjerne termokoblingen. Vær oppmerksom på at hvis ventildekselprofilpakningen er endret for mer enn 40 000 km siden, bør du bytte den for å unngå oljelekkasje.

Spesialverktøy

For å installere et VANOS-systemreparasjonssett på M50TU- og M52-motorer, anbefales det å ha spesialverktøy for forhandlere, som på bildet ovenfor: en kamaksellås (11-3-240), en svinghjullås (11-2-300), et kjedehjulsrulleverktøy (11-5- 490), en kjedestrammerholder (11-3-292) eller bare en spiker med passende diameter.

Men selv i deres fravær er installasjon av et reparasjonssett fullt mulig, men du må svette når du installerer vanos på plass for å stille inn timingfasen riktig (se TIS BMW).

Fjerner Vanos

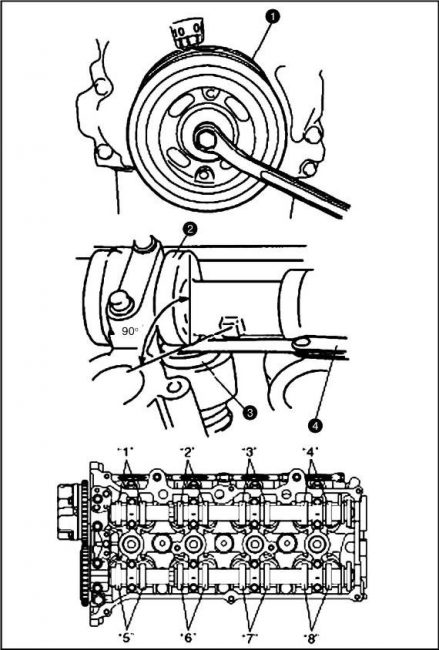

Etter å ha fjernet ventildekselet, må vi sette stempelet til den første sylinderen til TDC, slik at merkene på veivakselskiven og timingdekselet stemmer overens.

Motoren kan rulles med en skiftenøkkel eller hode 22 med klokken.

Kamakselkammene vil være omtrent i denne posisjonen.

Toppplanet på eksoskamakselfirkanten vil være parallelt med sylinderhodeplanet.

Kontroller justeringen av etikettene.

Etter at merkene har falt sammen, må du feste håndhjulet i denne posisjonen ved hjelp av et spesialverktøy (du kan bruke en konvensjonell bor med passende diameter og lengde).

Låsehullet er plassert på venstre side av motoren under startmotoren. Fjern først plasthetten med en skrutrekker.

Installer kamakselholderen.

Skru av ventilen på vanos hydraulikkslange (nøkkel 19). Merk: Bytt ut de to tetningsskivene når du setter sammen igjen.

Fjern løfteøyet til motoren ved å skru det av blokkens hode.

Koble fra vanos solenoids elektriske kontakt. For å gjøre dette, trykk ned på metallklemmen og dra i kontakten.

Fjern festeskivene med en fintang. Trekk ut kabeldekselet.

Kun M52: Skru av vakuumrøret.

Senk røret slik at det ikke forstyrrer fjerningen av vanos.

Skru løs de to pluggene i vanos-kroppen for å få tilgang til boltene som fester tannhjulet (nøkkel 19).

Plasser en klut eller papirhåndkle mellom tannhjulet og vanos-kroppen for å unngå å slippe boltene ved et uhell.

Skru løs de 4 skruene som fester tannhjulet (Torx E-10).

Trykk på kjedestrammerputen for å trykke den inn, sett holderen inn i hullet (du kan bruke en spiker med passende diameter).

Skru løs de 6 mutrene som fester vanos til motorhodet.

Dekk klimaanlegget og dynamobeltene med et papirhåndkle for å unngå å få olje på dem. Vi fjerner vanos fra motoren. For å gjøre dette, installer spesialverktøyet (11-5-490) på eksoskamakseltandhjulet, trekk vanos forover mot radiatoren mens du dreier tannhjulet med klokken med verktøyet. Vær oppmerksom på at tannhjulet må skrus av kamakselen som angitt ovenfor for instruksjonene. I mangel av et spesialverktøy, kan du forsiktig vri tannhjulet ved hjelp av en skrutrekker satt inn i timingkjeden.

Vi demonterer vanos og diagnostiserer det:

Fjern boltene som fester vanos-sylinderdekselet til kroppen.

Fjern dekselet sammen med stempelet og spiralgiret fra kroppen.

Nå kan du diagnostisere og inspisere enheten. Først, visuelt inspiser stempelet for sprekker eller flis. Deretter kan du diagnostisere tettheten til enheten. For å gjøre dette, sett stempelet inn i sylinderen og flytt det langs arbeidsslaget. Husk hvor lett stempelet beveger seg i sylinderen med de gamle O-ringene.

La oss deretter fortsette til diagnostikk av lageret i vanos-stempelet.

Se etter tilbakeslag, som vist på bildet ovenfor: vri det spiralformede tannhjulet i forskjellige plan. Bare tilstedeværelsen av et radialt klaring er tillatt, noe som er nødvendig for riktig funksjon av enheten. Aksialt spill er ikke tillatt og betyr at lageret er løst og må repareres.

Installer anti-backlash-skiven fra reparasjonssettet

Merk følgende! Skiveinstallasjon må gjøres før du installerer nye O-ringer.

Fest stempelet i en skrustikke som vist på bildet ovenfor. Bruk spesielle myke svamper eller avstandsstykker i tre.Vær ekstremt forsiktig så du ikke skader stempeloverflaten eller stram skrustikken for for mye, da stempelet er veldig skjørt.

Vi skru av vanos-stempeldekselet med et hode på 18 (i noen motorer kan det være et hode på 17). Tråden er vanlig, du må skru den av mot klokken.

Merk følgende. Sporene på dekselet er svært lave og et normalt hode vil ha en liten krok, noe som vil føre til slikking av sporene og det vil være umulig å skru av dette dekselet i fremtiden. For å gjøre dette, må du spesifikt modifisere hodet ved å slipe av avfasningen fra enden, slik at hodet passer tettere til lokket og det er godt inngrep. Du kan slipe både på dreiebenk og på vanlig slipestein. Det er viktig at hodet er sekskantet. Bildet nedenfor viser en prøve av det modifiserte hodet.

Etter å ha skrudd av dekselet, setter vi stempelet i oppreist stilling og fester det i en skrustikke.

Ta deretter ut nålelageret.

Vi skrur ut lagerbolten. Merk følgende. Det er en venstre tråd. Skru av med klokken (Bruk Torx T30 tannhjul).

Vi tar ut det sentrale lagerløpet.

Fjern stempelet fra giraksen.

Fjern deretter den ytre lagerskiven.

Rengjør lagerdelene grundig med en bremseskiverens (tynner eller bensin).

Sett den nederste skiven inn i stempelet.

Sett på plass anti-play-skiven fra reparasjonssettet.

Sett sammen lagerdelene i motsatt rekkefølge. Monter bolten med Torx T30 tannhjul. Merk følgende! Venstre tråd! Skru bolten mot klokken! (strammekraft 8Nm).

Skift det øvre lageret og skiven.

Sett på plass stempeldekselet.

Fest stempelkroppen i en skrustikke.

Stram stempeldekselet. Ikke stram det til det endelige momentet, da du mest sannsynlig må demontere lageret igjen for å passe det.

Nå må vi sjekke for tilstedeværelsen av det nødvendige radielle spillet. Roter deretter stempelet aksialt, og kontroller dermed rullemotstanden til lageret. Etter å ha installert en ny skive, skal stempelet rotere på lageret uten mye motstand. Hvis lageret er veldig "strammet", er det avgjørende at lagerets midtbane justeres (se "Stramme strammet lager" nedenfor). Hvis stempelet fortsatt har et aksialt slark og det er veldig enkelt å spinne på lageret, må du justere den installerte skiven fra reparasjonssettet (se under "Montering av et løst lager").

Montering av et strammet lager:

Demonter lageret igjen og fjern senterringen (skive som er mellom de to nålelagrene).

Legg et ark sandpapir (P400) på en hard og jevn overflate og slip skiven på begge sider. Slip skiven jevnt i et par minutter på sandpapir, rengjør den, sett sammen lageret og sjekk igjen hvordan lageret dreier. Gjenta trimmingsprosedyren etter behov til lageret spinner uten mye motstand.

Løs lagerpassform:

Demonter lageret igjen og fjern den ytre skiven (skiven som ble installert fra reparasjonssettet).

Legg et ark sandpapir (P250-P400) på en hard og jevn overflate og slip skiven på begge sider. Slip skiven jevnt på sandpapir i et par minutter, rengjør den, sett sammen lageret igjen og kontroller igjen aksialspillet og om lageret kommer i klem under torsjon. Gjenta eventuelt justeringsprosedyren til aksialspillet forsvinner, men lageret skal rotere uten mye motstand.

Når passformen er oppnådd, stram lagerdekselet til 40 Nm.

Bytte ut O-ringene fra reparasjonssettet

Etter å ha eliminert vanos-lagerspillet, kan du begynne å installere nye tetningsringer.

Klipp forsiktig de gamle o-ringene med et passende skjæreverktøy. Vær ekstremt forsiktig så du ikke skader arbeidsflaten til stempelet!

Etter at du har kuttet og fjernet alle o-ringene, tørk av stempelet med et papirhåndkle og rengjør ringsporet godt.

Installer gummiringen i sporet først.

Sjekk at gummiringen (den har et sirkulært tverrsnitt) ikke er vridd på plass.

Hvis installasjonen utføres ved en lufttemperatur under 20 grader Celsius, er det nødvendig å legge teflonringen i varmt vann (40-50C) i et par minutter for å gjøre den elastisk. Tørk deretter ringen tørr og installer.

Trekk teflonringen forsiktig og sakte fra den ene enden av stempelet til den andre.

Smør husets sylinder og selve stempelet med nye ringer godt med motorolje. Sett stempelet inn i sylinderen i en vinkel på omtrent 30 grader og roter det inn i sylinderen.

Roter stempelet i sylinderen flere ganger og flytt det opp og ned slik at ringen får form som en sylinder. Gjenta denne operasjonen til teflonringen slutter å dreie seg i sporet.

Trykk stempelet til laveste posisjon og la det stå i 2-3 minutter.

Fjern deretter stempelet. Ringen har fått ønsket form.

Sett tilbake stempelet. Trykk stempelet helt inn. Trekk til 5 skruer (moment 10 Nm).

Installerer Vanos

Rengjør alle deler og overflater for olje- og smussrester. Installer en ny pakning.

Installer spesialverktøyet på tannhjulet. Rull tannhjulene med klokken til de stopper. Merk følgende! Denne operasjonen er uunnværlig for riktig installasjon av vanos.

Merk følgende! Det neste installasjonstrinnet er veldig viktig: før du installerer vanos på motoren, press den splinede akselen med stempelet inn i huset. Installer vanos-kroppen på pinnene til blokkhodet. Sett den splinede akselen inn i inntakshjulet ved å vri den litt.

For at spline-akselen skal gå helt inn i tannhjulet, er det nødvendig å dreie eksoshjulet mot klokken og samtidig presse vanos mot motoren. Veldig viktig! Slik at den splinede akselen går inn i tannhjulet i ytterst høyre posisjon av tannhjulet. Dette vil gi riktig rekkevidde for å justere fasene mens vanos kjører.

Skru vanos til motoren. Tiltrekkingsmoment for muttere 8 Nm.

Fjern den øvre kjedestrammerholderen.

Sett tilbake de 4 boltene som fester eksoskjedehjulet til kamakselen. Trekk til boltene på kryss og tvers (Torx E-10) med et moment på 20 Nm.

Skift pluggene på vanos-kroppen.

Sett på plass ledningsdekselet og installer klipsene med en fintang.

For M52-motorer: Installer vakuumrøret.

Koble til den elektriske kontakten til vanos solenoid.

Skru på motorløkken.

Skru på hydraulikkslangen med nye tetningsskiver (19 mm skiftenøkkel).

Fjern verktøyet for å feste kamakslene, fjern svinghjulsholderen, monter alt i motsatt rekkefølge med BMW TIS. Sørg for å sjekke at det ikke er oljerester på beltene og gummislangene.

Sørg for å kontrollere oljenivået etter montering!

Det er viktig å vite at O-ringene skal kjøres inn ca 300 km i bykretsløpet. Prøv å ikke belaste motoren med høyt turtall og aktiv kjøring i innkjøringsperioden.

| Video (klikk for å spille av). |

Nyt den jevne driften av motoren din.