I detalj: DIY trebåndsagreparasjon fra en ekte mester for nettstedet my.housecope.com.

Spesialmaskin for sveising av båndsager

Når kan du trenge å sveise båndsagblad?

- Under drift av båndsagen kan den gå i stykker. I dette tilfellet er reparasjoner nødvendig;

- Sager leveres i spoler og krever også sveising for å forberede arbeidet.

Teknologiske vanskeligheter med sveising:

- Båndsager er laget av stål, legeringer, bimetaller, som er vanskelige å sveise (av denne grunn bruker ikke profesjonelle reparasjoner argon-bue, halvautomatisk sveising, og enda mer lodding, som er mye dårligere i styrke enn enhver sveising av åpenbare grunner). I tillegg holder produsentene hemmelig informasjon om hva sagen er laget av. Derfor må sveisemoduser som regel etableres empirisk.

- Formen på tannen i nær-sveisesonen påvirker størrelsen på belastningen under drift.

Den teknologiske prosessen avsluttes med kvalitetskontroll av sveisede sømmer.

For å gjøre det lettere å transportere båndsager, kan de brettes på to måter:

-ringe;

- brettes til en løkke.

Videreforedling for tresager.

Hvis sagen din ikke er klar for arbeid, må du ledning og slipe den. Fresingen utføres i halv tykkelse av kroppen, det vil si at hvis du har henholdsvis 1 cm sag, freses det 0,5 cm per side. Innstillingen går: en tann til høyre, den andre til venstre, den tredje rette tannen - kaster ut sponene. På hardt fjell og på vinterskog er det tilrådelig å gjøre en ti mindre layout. Når du skjerper skal steinen gå gjennom hele profilen, brannstiftelse er ikke tillatt.

For enkelhets skyld og for å sikre nøyaktig sammenføyning av lerretene, er det laget en enkel anordning, bestående av en base, frest på en slik måte at det er mulig å hvile baksiden av banen mot siden, og to klemlister. Armaturet kan lages av vanlig sort stål.

| Video (klikk for å spille av). |

En sag sveiset på en slik enhet tåler mer enn tretti kutt i rundtømmer (aluminium) med en diameter på 30 mm. Sagen er tilberedt med minimumsstrømmen som kun er mulig å stille inn på omformeren din med dannelsen av en liten reversvalse. Kobberbundet stang SV-08G2S brukes som tilsetning. Etter sveising skal sagen avkjøles i verktøyet. Sømmen rengjøres mekanisk til sagens plan.

Båndsagloddefestet kan brukes på samme måte som det vi brukte til TIG-sveising. Imidlertid, hvis kantene som skal sveises under sveising kom i kontakt med metallet i verktøyet og ga en minimal varmeavledning, må for lodding av enheten i stedet for sammenføyning, kantene på panelene freses med et "utkast". Endene på sagen er skjøtet langs skråkanter, som kan oppnås ved bearbeiding på et slipehjul. Variabel (c) avhenger av tykkelsen og kan være opptil 12 mm. Fasede kanter må være nøyaktig og tett tilpasset hverandre, grader, ikke-planhet på skrå overflater er ikke tillatt.

Høytemperatur lodding, teknologien er ikke forskjellig fra teknologien for lodding av andre produkter. Som loddemidler er det rasjonelt å bruke sølvlodde med høyt sølvinnhold PSr 40; PSr45, enda bedre Psr65 (du kan kjøpe en importert analog av Castolin EcoBraz 38240 i Svarportal nettbutikk under "Forbruksvarer - Loddemidler"). Lodding med lavt sølvinnhold, for eksempel Psr25, er ikke egnet for lodding.Pasta brukes som en fluss, eller en tørr pulveraktig fluss PV209 (les hvordan du tilbereder den selv) Du kan også tilberede pastaen selv ved å ta ti deler boraks og blande den med en del ammoniumklorid. Vann tilsettes til den resulterende blandingen for å danne en pasta. Når du bruker Castolin EcoBraz 38240 selvflytende loddemetall, er det ikke nødvendig å bruke de ovennevnte fluksene.

Lodding utføres med en brenner i en acetylen-oksygenflamme, som har tilstrekkelig oppvarmingsintensitet og høy forbrenningstemperatur. Loddemetallet skal ikke smelte fra brennerflammen, men fra varmen fra det oppvarmede metallet. Det smeltede loddetinn vil spontant trekkes inn i den tettsittende sagforbindelsen på grunn av virkningen av kapillærkrefter.

Sagen avkjøles til romtemperatur. Metallkuler må rengjøres.

Du må være logget inn for å legge inn en kommentar.

Båndsager er mye brukt i hele trebearbeidingsindustrien, til snekkerarbeid, møbelindustri m.m. De brukes i en rekke sagbruk, båndsager og bånddelingsmaskiner.

Et trekk ved båndsager er en kontinuerlig skjæreflate, som er en ring laget av et metallbånd med tenner. For fremstilling av båndsager sveises et tidligere forberedt bånd inn i en ring. Sveising brukes også til å reparere ødelagte sager. Teknologien til sveisebåndsager vil bli diskutert i artikkelen.

Den er delt inn i flere stadier - forberedelse, skjerping, sveising og tennene til den resulterende sagen. Due diligence må følges i alle ledd. La oss vurdere teknologien mer detaljert.

Reparasjon av båndsager har sine egne egenskaper

Som regel fungerer maskinen for sveising av båndsager slik: endene på sagen klemmes inn i klemmene, støtes, og deretter føres en strøm gjennom dem, som smelter og sveiser kantene på endene. Strømmen tilføres gjennom elektrodene, som er koblet til klemmene.

Det finnes forskjellige typer slike enheter. Deretter skal vi se på hvordan de er forskjellige. De kan betinget klassifiseres i tre grupper.

Disse maskinene er billige, kompakte, lite produktive og er beregnet på små mengder arbeid - for eksempel for å reparere sager i produksjonssagbruk.

Teknologiens særegenheter krever høy kvalitet på forberedelse av sømmen, høy kvalitet på elektrodene, god justering av klemmene og riktig innstilling av modusen.

Ytelsen er mye høyere, slike enheter kan rangeres som middelklasse. De jobber etter prinsippet om kontinuerlig blinking og er beregnet for sveising av alle typer blader, inkludert bimetalliske.

Funksjoner av teknologien - høye krav til overflaten av kluter og elektroder, behovet for å opprettholde riktig stigning av tennene, tatt i betraktning tap av metall. En riktig valgt modus kjennetegnes av en god, jevn blinkingsprosess gjennom hele sveiseprosessen.

Sveiseprosessen er automatisert; operatøren er bare pålagt å installere sagene i maskinen og fjerne de sveisede bladene. Slike enheter kjennetegnes ved god ytelse og brukes som regel i servicesentre.

I tillegg til sveiseinnretninger, ved sveising av båndsager, kreves det noen hjelpeenheter - bladgiljotiner, strippemaskiner, pyrometre og så videre.

Tenk på sveiseteknologien. Som nevnt ovenfor er den delt inn i flere stadier, som vil bli vurdert i rekkefølge.

Før du sveiser lerretet, må det forberedes. Sagforberedelse består av flere trinn.

Bladet kuttes ved hjelp av en spesiell giljotinsaks. Hvis disse ikke er tilgjengelige, kan du kutte bladet med meisel eller skjæremaskin. Hvis sveisingen skal utføres langs seksjonen som ble sveiset før, er det nødvendig å kutte av 5 millimeter på hver side av den siste sømmen.

Bladet kuttes mellom tuppene av tennene. En kvote på omtrent en og en halv millimeter er igjen på hver side. Kuttelinjen skal være strengt vinkelrett på baksiden av sagen.

Båndsag, veldig fleksibelt men skjørt verktøy

Det forberedte lerretet må rengjøres. For å gjøre dette, rengjøres de for forurensning, om nødvendig, rengjøres med aceton eller alkohol. Kantene er behandlet med et slipende materiale, fjerner grader og uregelmessigheter - dette er praktisk å gjøre på en slipemaskin.

Dette etterfølges av sveising av banen. Den forberedte banen festes i maskinen og sveises.

Det forberedte bladet er montert i klemmemekanismen til et apparat for sveising av båndsager slik at kantene på bladet faller helt sammen og er i midten av rommet mellom klemmene. Kraften, forstyrrende modus og forstyrrende kurs velges avhengig av nettet - dokumentasjonen for enhetene inneholder tabeller med informasjon om modusene for forskjellige vev. Den valgte modusen stilles inn ved å vri på kontrollknappene.

Maskinen startes ved å vri bryteren eller trykke på en knapp. I dette tilfellet begynner strømmen å bli tilført elektrodene og smelter metallet i krysset. Den bevegelige klemmen går til den faste og danner en sveisevulst i stedet for sømmen.

En viktig parameter er gjeldende leveringstid. Som regel er det med automatisk sveising ett til to sekunder, med manuell sveising styres det av operatøren.

Hvis sveisingen var utilfredsstillende, velges de riktige innstillingene og registreres; senere brukes de til sveising av lignende stoffer.

Elektrodene må være rene. Dårlig kontakt mellom elektrodene og bladet øker motstanden og forstyrrer sveiseprosessen.

For å koble til sagene, kreves en spesiell installasjon

Sagen er ubrukelig umiddelbart etter sveising. For å bringe den i forsvarlig stand, utføres flere operasjoner.

Ved sveising stivner bladmaterialet og blir sprøtt. Gløding lar den returnere plastisitet og seighet. Sagen er ikke fjernet fra maskinen, trekket er satt til null, en annen strømmodus er valgt. Ved å trykke på knappen for glødestrøm varmes sømmen opp, og avkjøles deretter sakte. Hvis det ikke er et pyrometer, overvåkes temperaturen visuelt. Den optimale fargen på det oppvarmede metallet er kirsebærrød. Oransje eller gul farge indikerer overoppheting.

Avkjøling varer tre til fem minutter. Noen lerreter krever to sykluser.

Når du rengjør bladet fra den sveisede seksjonen, fjernes tilstrømningen av metall, og den korrekte formen på hulrommet mellom tennene på bladet utledes også. Ethvert slipemiddel er egnet for rengjøring, det beste av alt er en slipemaskin.

- Legeringene som sagbladet er laget av er vanskelige å sveise;

- Når du arbeider, er sveisesømmen utsatt for ekstreme belastninger;

- Geometrien til tennene i sømområdet påvirker påkjenningene under drift.

Av det du leste ovenfor lærte du hvordan sveising av båndsager utføres, hvilke maskiner som finnes for sveising av båndsager og hvilke funksjoner denne prosessen har. Vi håper denne informasjonen er nyttig for deg.

Det er to hovedmåter å skjøte sammen båndsager: motstandsstøtsveising på spesielle sveisemaskiner og lodding.

Et stort antall modeller av maskiner for motstandssveising av båndsager produseres. De mest avanserte av disse gir en automatisert sveise- og glødingssyklus som eliminerer muligheten for operatørfeil i timingen av den elektriske impulsen under sveising og gløding. I de enkleste enhetene styres sveise- og glødetidene av operatøren.

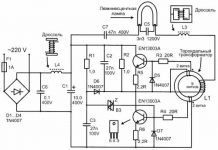

Den enkleste maskinen for sveising av båndsager er vist på bildet nedenfor. Den består av en kropp (1), en sveisetransformator (2), en klemmemekanisme med elektroder og klemspaker (3), en startknapp (4). Klemmemekanismen består på sin side av en fast (5) og en bevegelig (6) klemmer.Sistnevnte har et fritt spillerom som er nødvendig for å forstyrre - sagens bevegelse ender mot hverandre med dannelsen av en sveisestreng. Under påvirkning av en fjær som skaper opprørt trykk, presses endene av sagen mot hverandre med en viss kraft.

Båndsagsveiseprosessen inkluderer følgende operasjoner:

- sag kutte;

- stripping av endene som skal sammenføyes;

- installasjon av bladet i sveisemaskinen, valg av gjeldende modus, innstilling av nødvendig kraft og forstyrrende slag;

- sveising av bladet;

- gløding av sagen;

- rengjøring av sømmen.

Kutting... Blader kuttes best med giljotinsaks, men kan kuttes med kappehjul eller meisles. Hvis banen allerede er sveiset før, ved ny sveising, kutt ca 5 mm fra hver ende.

I alle fall må følgende betingelser være oppfylt ved kutting:

- krysset skal være plassert mellom toppen av tennene;

- når du skjærer, bør det gis et godtgjørelse for oppstuving (ca. 1,5 mm for hver ende av båndet);

- skjærelinjen skal være rett og vinkelrett på baksiden av sagen.

Sistnevnte er nødvendig for at sagbladet til den sveisede sagen ikke skal ha en bøy i krysset (langs baklinjen).

Det er en ganske enkel måte å kutte båndet som skal sveises nøyaktig. Den består i å plassere sagen som vist i figuren under (midtbilde) og trimme eller avgrade begge endene av bladet samtidig (fullfør). Med denne behandlingen av endene, selv om skjærelinjen ikke er vinkelrett på baksiden av sagen, vil endene likevel dokke seg som forventet, og jevnheten til bladet etter sveising vil sikres.

Stripping... Sagendene renses for skitt og avfettes med aceton eller alkohol. Kantene som skal skjøtes rengjøres med et slipemiddel. De skal være glatte og fri for grader.

Montering av bladet i apparatet... Den forberedte sagen er installert i klemmemekanismen (den ene enden i en fast klemme, den andre i en bevegelig) slik at kantene møtes i midten av det ledige rommet mellom klemmene. I dette tilfellet må deres fullstendige tilfeldighet sikres.

De korresponderende kontrollknappene brukes til å stille inn kraften og slaglengden til oppsettingen, sveisemodusen. Alle disse parameterne avhenger av dimensjonene til sagene som skal sveises. Jo større tverrsnitt sagen har, desto mer sveisestrøm kreves og desto høyere støtkraft.

I instruksjonene for sveisemaskinene er det tabeller som inneholder alle nødvendige innstillinger, avhengig av størrelsen på sagen som skal sveises. Ofte settes sveisemodusene uten å spesifisere en spesifikk verdi for sveisestrømmen og spenningen. For å sveise en spesifikk sag trenger du bare å sette kontrollhåndtaket til en bestemt posisjon (for eksempel I, II eller III).

Sveising... Sveiseprosessen startes ved å trykke på en knapp eller vri på håndtaket. I dette tilfellet tilføres strømmen til klemmene, og fra dem til endene av sagen, som et resultat av at metallet smelter i leddsonen. Under påvirkning av fjæren begynner den bevegelige klemmen å skifte mot den stasjonære med mengden av det forstyrrende slag, som et resultat av at det dannes en sveiset vulst i skjøtsonen som forbinder endene av sagen.

I tillegg til verdien av strømstyrken, er den viktigste parameteren tidspunktet for tilførsel av strømpulsen. Sveisemaskiner med automatisk sveisemodus slår av strømforsyningen etter en viss tid (vanligvis 1-2 sekunder). Ved arbeid på maskiner som ikke har automatisk modus, må sveisetiden styres av operatøren.

Hele vanskeligheten med å sveise båndsager ligger i forskjellen i størrelsen på bladene og materialene de er laget av. Derfor, ofte etter den første sveisingen, som endte utilfredsstillende, blir sveiseren tvunget til å eksperimentelt velge passende moduser. Det er bedre å gjøre dette på unødvendige utklipp av lerretet.Etter at den optimale modusen er valgt, anbefales det å skrive ned parametrene slik at riktig modus kan brukes på alle sager med de samme parametrene.

Det er svært viktig å holde elektrodeoverflatene i kontakt med sagen rene. Tilstedeværelsen av fremmede stoffer mellom banen og elektrodene øker motstanden til kretsen og forstyrrer sveisemodusen.

Gløding... Gløding er nødvendig for at metallet, som har fått økt hardhet og sprøhet som følge av sveising, skal returnere sin opprinnelige (eller nærme seg) struktur, dvs. ble plastisk og tyktflytende igjen. Utglødning utføres i de samme klemmene som sveising, men i fravær av forstyrrende kraft og i en annen strømmodus.

Oppvarming til glødetemperaturen (ca. 600 ° C) og langsom avkjøling utføres noen ganger ved å trykke, holde og slippe knappen som leverer glødestrømmen til elektrodene, mens glødestrømforsyningsknappen trykkes med jevne mellomrom for å bremse nedkjølingen . Hvis apparatet ikke er utstyrt med et pyrometer, styres temperaturen av fargen på metallet - når det når glødingstemperaturen, skal det være kirsebærrødt. Ikke varm opp til oransje eller gul, noe som indikerer en høyere temperatur. Den gradvise avkjølingen under gløding kan ta ca. 3-5 minutter. Noen lerreter krever to bakesykluser. Noen ganger kombineres sveising og gløding i en prosess, noe som øker sømmens kjøletid etter sveising ved periodiske inneslutninger av varmestrømmen.

Rengjøring av lerretet... Ved skraping skal nedfallet i sveisesonen fjernes fra bladet og det skal gis korrekt geometri til interdentalhulen ved skjøten. Du kan rengjøre den med nesten hvilket som helst slipeverktøy. Det viktigste er at den behandlede overflaten er flat og i flukt med de tilstøtende områdene. Ved stripping skal sirkelen føres langs sømmen, ikke over den.

Kvalitetskontroll av sveising og gløding... Ved sveising av båndsager kan følgende feil oppstå.

- De sveisede kantene på banen er forskjøvet i forhold til hverandre (overflatene på endene av banen er ikke i samme plan). Dette skjer når det forstyrrende slaget er for stort eller strømstyrken er utilstrekkelig.

- Utstøting av smelte på overflaten av banen. Observert når strømmen er for høy.

- Mangel på penetrasjon. Oppstår på grunn av lavt trykk og lavt setningsslag eller for lite strøm.

I velsveisede sager skal sveisesømmen stikke minst 1,5 mm over bladets overflate.

Kvaliteten på utglødning kan kontrolleres som følger - bøy stoffet rundt en sirkel med en bøyeradius på 20-25 cm og se på oppførselen. Hvis bøyebuen er nær en sirkel i form, og sømmen ikke sprekker, ble sveisingen og glødingen utført godt. Hvis det buede bladet har en V-form, er metallet i sveisesonen for mykt på grunn av overdreven gløding. Sprekker i sveisesonen indikerer utilstrekkelig gløding (for rask avkjøling).

Klargjøring av lerretet... Før lodding må kantene på stoffet som skal skjøtes være fri for smuss.

Forbindelsen av endene på sagen utføres ende-til-ende langs de skrå kantene oppnådd ved sliping på et slipehjul. Fasongens form er vist i figuren nedenfor, dens verdi (c) svinger avhengig av banens bredde og varierer fra 8 til 12 mm, men ofte er fasingen mye mindre. Det er svært viktig at de skrå flatene er flate og at de passer tett sammen. Det er også nødvendig å sikre verdien av stigningen til tennene i forbindelsessonen som er karakteristisk for den gitte sagen.

Lodder... De beste loddene for loddebåndsager er sølv (PSr-45, og enda bedre - PSr-65). Du bør ikke bruke sølvlodde med lavere sølvinnhold, for eksempel er ikke PSr-25 egnet.

Flukser... Det er best å kjøpe en slags spesiell pasta-lignende flussmiddel designet for høytemperaturlodding av legert stål.Den deigaktige formen av flussen er mest praktisk for denne jobben.

Hvis det ikke er noen spesiell fluks, kan du tilberede en deig sammensetning selv. Ta 10 deler boraks og bland dem med en del ammoniumklorid. Vann tilsettes til den resulterende blandingen til en tykk pasta oppnås.

I prinsippet kan ett bor brukes som flussmiddel, men det er upraktisk å påføre det på skjøten.

Utstyr og inventar... Loddeoppvarming kan gjøres på forskjellige måter, men det vanligste er oppvarming med ulike gassbrennere. Flammen på en gassbrenner skal enten være lett oksygenfattig (hvis mulig) eller nøytral.

Loddetemperaturen avhenger av loddekvaliteten. Hvis PSr-45-loddetinn brukes med et smelteområde på 660-725 ° C, vil en oppvarmingstemperatur på ca. 800 ° C være tilstrekkelig. Ikke overoppheting unødvendig for å unngå uønskede strukturelle endringer i metallet.

Det er nødvendig å ha en enhet der du kan klemme endene av sagen i ønsket posisjon, og justere bladene nøyaktig langs skråkanten og baksiden av bladet. En tegning av et av de mulige alternativene for en slik enhet er vist i figuren nedenfor.

Men enklere gjør-det-selv-alternativer er mulig.

Loddeprosess... Lodding av båndsager skiller seg ikke i sin essens fra lodding med høytemperatur-loddelegeringer av andre produkter (for mer informasjon om lodding, se artiklene Lodding av metaller og Lodding). Det utføres i følgende rekkefølge.

De skrå kantene er belagt med flussmiddel, og endene på sagen klemmes fast i fiksturen slik at kantene passer tett mot hverandre, og baksiden av bladets ender presses mot fremspringet i fiksturen. Når flussmiddelet påføres, må det passes på at det ikke dekker andre sagoverflater enn selve skråkantene. Dette vil forhindre at loddetinn flyter til de planene hvor det ikke er nødvendig, og hvor det må fjernes etter lodding.

Forbindelsen varmes opp med en brenner til ønsket temperatur og loddetinn føres inn i skjøten. Det smeltede loddetinnet trekkes spontant, på grunn av kapillære krefter, inn i skjøten mellom lerretene, noe som fremgår av utseendet til stripen langs hele omkretsen av skjøten. Det kreves veldig lite loddetinn, så det er ikke nødvendig å smelte overskuddet.

Det er nødvendig å la tilkoblingen kjøle seg ned i flere minutter, og først deretter fjerne sagen fra enheten. Hvis alt er gjort riktig, bør det praktisk talt ikke være loddeperler på lerretet. Hvis det er noen, må de fjernes ved nøye rengjøring.

For at båndsagen skal fungere skikkelig, er den sveiset. Metoden som denne prosessen utføres på, velges individuelt, i samsvar med særegenhetene ved driften av dette materialet. Om utstyr for sveising av båndsager vil vi vurdere nærmere.

Det er et stort antall forskjellige sager, som har individuelle bruksegenskaper og en særegen design. Noen bruker en skive som skjæreverktøy, mens andre bruker en tape.

Montering av sagbåndet utføres på trinsene i kjøre- og kjøreretningene. For å stramme den, bør du gjøre stor innsats, bare i dette tilfellet vil skjærelinjen være ensartet.

Hovedtrekkene i denne designen er individuelle blokker, som suppleres og bygges opp uavhengig. På en enkel enhet, materialet for å kutte inn i det mates manuelt, er ytterligere mekanismer installert, for eksempel et elektronisk system for å overvåke enhetens ytelse, takket være at det fungerer uten ekstern deltakelse fra en person.

Blant de viktigste strukturelle elementene i båndsagen, merker vi tilstedeværelsen av:

- en ramme som det er føringer som båndet beveger seg med;

- for å stramme beltet, brukes en mekanisme som har en fjær, mekanisk og hydraulisk drift;

- tapeholder for kutting;

- en skrue-type løftemekanisme, som er installert nær beltet;

- girkasse av beltetype, som kilene er plassert på;

- en elektrisk motor med en kapasitet på omtrent femten kilowatt eller en bensinmotor med samme kapasitet;

- eksentrikker, ved hjelp av hvilke loggen festes på rammen;

- en vanntank og en kran som bløter delen under sageprosessen;

- skinnestrimmel som strukturen beveger seg på.

Hver sag har også individuelle strukturelle elementer som rekkverk og skyvemekanismer, som øker driftssikkerheten. For å regulere og tilpasse arbeidet på arbeidsflaten er det strips som markeringene påføres.

Prinsippet for drift av mekanismen er basert på legging av en tømmerstokk mellom to føringer og dens stive fiksering. For å bestemme tykkelsen på brettet, bør det løftes ved hjelp av en spesiell mekanisme.

For å koble sammen de to endene av sagbåndet, sveis dem sammen. Denne prosessen utføres ved hjelp av spesialutstyr for sveising av båndsager. Motstandssveising av en båndsag består i det faktum at elektrisitet passerer gjennom de to sammenkoblede endene av sagen, noe som fører til deres overoppheting og smelting av kantene på bladet. For å tilføre strøm brukes elektroder koblet til klemmer.

Det er et stort antall sveisemaskiner som motstandssveising utføres med. Noen avanserte alternativer er i stand til å automatisere sveise- og glødesyklusen. Derfor utelukkes feil knyttet til overdreven sveising eller feil timing når impulsen overføres. I enklere mekanismer utføres kontrollen av gløde- og sveisematingen av operatøren.

Selvsveising av et sagbånd er kun mulig hvis du har erfaring med denne typen utstyr. Blant hoveddesignfunksjonene til båndsagsveisemaskinen, merker vi tilstedeværelsen av:

- kroppsdel;

- sveising transformator;

- klemmemekanismer med elektroder og klemspaker;

- start knapp;

- klemmer: bevegelige og faste.

Hovedfunksjonen til den bevegelige klemmen er fri bevegelse, ved hjelp av hvilken forstyrrelse utføres. Når sagendene beveger seg mot hverandre, dannes det en perle. For at endene på sagen skal presses mot hverandre, brukes en spesiell fjær for å skape trykk.

Gjør-det-selv båndsagsveising består av følgende stadier:

- sag kutte;

- rengjøring av endedelene;

- installasjon av bladet i strukturen til sveisemaskinen, bestemmelse av driftsmodus: slag og krymping;

- sveising av lerreter;

- utføre gløding;

- rengjøring av sømmer.

Det første trinnet, kutting, innebærer å bestemme størrelsen på sagen. Bruk en giljotinsaks eller et kappehjul for å kutte av ønsket del av bladet. Ved bruk av et blad som tidligere var sveiset, skjæres det av omtrent fem centimeter på hver side.

I denne situasjonen, når du utfører kutting, bør en rekke regler tas i betraktning:

- stedet hvor bladene er koblet til hverandre skal være plassert mellom de øvre delene av tennene;

- i ferd med å kutte, bør det være en liten kvote for å kompensere for krympingen av metallet, den optimale godtgjørelsen er halvannen millimeter på hver side;

- prøv å gjøre skjærelinjen så flat som mulig, kvaliteten på ytterligere sveising avhenger av det.

Bare i dette tilfellet vil lerretene ha en rett linje i svingen.

En ganske enkel måte å utføre kutting på er å plassere sagen i en bestemt posisjon, trimme og rengjøre hver av endene separat.I dette tilfellet, selv om det er en ikke-vinkelrett skjærelinje, vil endedelene fortsatt være sammenføyd. I dette tilfellet vil stoffet etter sveising avvike i en jevn søm.

Ytterligere handlinger er relatert til ytelsen til rengjøring av lerretet. Disse områdene bør rengjøres for skitt, avfettes med aceton eller alkohol. Bruk et slipemiddel for å slipe kantene. Som et resultat bør du få perfekt flate og glatte områder.

Dette etterfølges av installasjonen av lerretet på overflaten av enheten. Den forberedte sagen skal installeres inne i klemmemekanismen. Samtidig forblir den ene delen av den mobil, mens den andre ikke gjør det. I den sentrale delen er sagkantene forbundet med hverandre. Sammenfallet av kantene må være perfekt.

Ved hjelp av kontrollknappene på enheten reguleres innsatsen, slag, krymping, driftsmodus til enheten. Disse parametrene for hver sag velges individuelt og avhenger av dens størrelse, ståltykkelse, driftsegenskaper, etc. Med en økning i tverrsnittet til sagen øker strømmen som kreves for sveising.

For å bestemme disse parameterne mer nøyaktig, bruk instruksjonene for enheten. Den skal inneholde en tabell i henhold til hvilken driftsmodusen til utstyret skal bestemmes. I noen enheter er det nok å velge bare sveisemodus, uten å spesifisere strømmen og spenningen for drift. For å sveise sagen må spaken settes i en bestemt posisjon.

Sagbåndsveising gjøres ved å trykke på en knapp eller vri på en spak. Etter det påføres strømmen til hver klemme, og fra dem overføres til sagen. Dermed blir metallet i forbindelsessonen mellom de to seksjonene smeltet og sammenføyd.

Fjæren virker på overflaten av den bevegelige klemmen, som forskyves mot den faste klemmen, på trekket. Samtidig dannes en sveisestreng i støtsonen, ved hjelp av hvilken sagene kobles sammen.

Når du bestemmer sveiseparameterne, bør du velge tiden da strømpulsene påføres. Sveisemaskiner med automatisk driftsmodus slår av strømmen etter noen sekunder fra det øyeblikket de ble levert. Men hvis denne parameteren justeres manuelt på sveisemaskinen, må du overvåke den.

I prosessen med sveising oppstår det visse vanskeligheter knyttet til materialet som sagen er laget av. I samsvar med denne parameteren bestemmes sveisemaskinens driftsmodus. I noen tilfeller er det svært vanskelig å bestemme denne parameteren uten erfaring. Hvis sveisingen til slutt ikke tilfredsstilte deg, bør du eksperimentere og velge den nødvendige modusen for unødvendig trimming av lerretet. Etter å ha valgt den optimale driftsmodusen, skriv ned parameterne for å bruke den i fremtiden.

Vær oppmerksom på at elektrodene som kommer i kontakt med sagen må være rene. Fremmede stoffer eller smuss på overflaten påvirker kvaliteten på sagsveisingen negativt.

Ytterligere handlinger er forbundet med å utføre gløding, som hjelper metallet, som har blitt sprøtt og ganske hardt under sveiseprosessen, til å oppnå styrke, seighet og duktilitet. For gløding brukes de samme klemmene som i sveiseprosessen. Imidlertid brukes en annen strømforsyningsmodus for drift.

Den optimale temperaturen for gløding er omtrent seks hundre grader. Samtidig bør kjølingen av enheten opprettholdes i et sakte tempo; for dette bør den gjeldende forsyningsknappen holdes nede, trykkes og slippes på et bestemt tidspunkt. For at metallet skal kjøles ned gradvis, trykk med jevne mellomrom på gjeldende tilførselsknapp for gløding.

Hvis det ikke er noe pyrometer på sveisemaskinen, styres temperaturen av de ytre egenskapene til metalloverflaten. Under brenningsprosessen får stålet en kirsebærrød fargetone.Ikke i noe tilfelle varm opp metallet til oransje eller enda mer mettet rødt. Prosessen med gradvis avkjøling av metallet tar ikke mer enn fem minutter. Noen lerreter vil kreve to utglødningssykluser. I noen tilfeller utføres sveising og gløding i samme prosess. I denne situasjonen økes tiden for avkjøling av sømmene ved å periodisk tilføre strøm til metallet.

Etter sveising skal stoffet rengjøres fra perlen dannet på den sveisede sømmen. Nesten ethvert slipeverktøy er egnet for rengjøring av sømmer. Hovedbetingelsen for rengjøring av høy kvalitet er å oppnå en flat og jevn overflate.

Vi foreslår at du gjør deg kjent med de viktigste feilene som oppstår under sveiseprosessen:

1. Forskyvning av sveisede kanter - i dette tilfellet er bladene i forskjellige plan. Dette problemet oppstår når det er utilstrekkelig strømstyrke under sveiseprosessen eller når det er svært store setninger.

2. Smelten på banen observeres under tilførsel av en meget høy strøm.

3. Ukokte flekker dannes når trykket som tilføres systemet er for lavt.

Minimumsverdien av sømfremspringet på en godt sveiset plate er omtrent halvannen millimeter.

For å kontrollere kvaliteten på utglødningen bøyes banen innenfor en radius på tjue centimeter og inspiseres. Hvis buen ligner en standardsirkel og sømmen forblir intakt, er kvaliteten på sveisen på riktig nivå.

Kostnaden for sveisebåndsager bestemmes først og fremst av størrelse, ståltykkelse og driftsegenskaper. Det er imidlertid en annen måte å koble sagen på - dette er lodding. Dette alternativet er lettere å gjøre hjemme enn å sveise.

Først av alt bør du forberede bladet, for dette blir sagkantene renset for smuss og avfettet. Endene av banen er koblet sammen i støtposisjon, men kantene må være skråstilt.

Bruk en slipeskive for å lage de skrå kantene. Den optimale avfasningen er åtte til tolv centimeter. De avfasede områdene skal kobles så jevnt som mulig.

For å lodde sagen trenger du loddemetaller, det beste alternativet er sølv PSR45 eller PSR65. Lodd med lavere sølvinnhold anbefales ikke.

Som flussmiddel er det å foretrekke å bruke en pasta, som brukes i prosessen med metalllodding. Denne versjonen av fluksen er enkel å bruke. I fravær av dette stoffet er det mulig å lage det uavhengig. For dette kombineres ammoniumklorid med boraks i forholdet en til ti. Ved hjelp av vann reguleres sammensetningens konsistens, som skal bli deig.

En gassbrenner brukes til å varme opp sagen under loddeprosessen. Oppvarmingstemperaturen bestemmes av typen loddemetall, den optimale verdien er fra 650 til 600 grader. Ikke overopphet metallet for ikke å ødelegge strukturen. Ved hjelp av en spesiell enhet er endene på sagen koblet til hverandre. Loddeprosessen er som følger. Først av alt bør fluksen påføres overflaten av kantene. Prøv å påføre pastaen utelukkende på skrå områder.

Videre oppvarmes skjøtene til en viss temperatur og loddetinn føres til krysset mellom sagendene. Etter det vises en stripe på overflaten, som indikerer at loddingen er utført riktig. Loddemetallet smeltes ikke under påvirkning av fakkelen, men fra det tidligere oppvarmede metallet. Etter noen minutter avkjøles metallet, først etter det fjernes sagen fra mekanismen. I nærvær av små knuter, rengjøres sømmen med ethvert slipende materiale.

Sveisebåndsager video: