I detalj: gjør-det-selv-reparasjon av ekstruderskruen fra en ekte mester for nettstedet my.housecope.com.

Gjør-det-selv ekstruderskrue er en av de mest populære forespørslene i dag. Og det er bare det, fordi dette elementet gradvis blir et virkelig nødvendig emne i prosessen med plaststøping. Når det kommer til ekstrudering, kan du ikke klare deg uten en ekstruderskrue. Det er dette elementet som lar deg raskt og med riktig kvalitet lage en serie plastprodukter, gummigjenstander og blandinger, uten distraksjon for andre manipulasjoner.

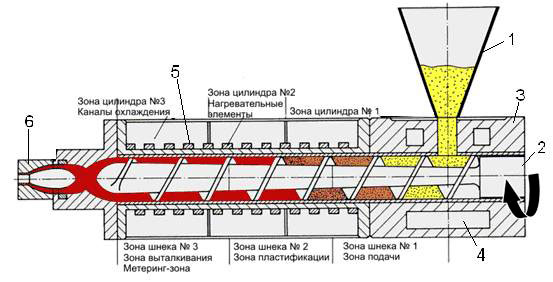

En direkte arbeidsflyt er den kontinuerlige bevegelsen av råmaterialer gjennom et hull som skal støpes. Det er denne prosessen som produserer en overlegen enhet av produktet. Og her faller hovedrollen på slike deler av ekstruderen som skruene. I det store og hele, for å gi en mer fullstendig forståelse av situasjonen, kan du sammenligne skruene med en spiral som går frem gjennom en kjøttkvern. Alt er likt bare for plast.

Det skal bemerkes her at dette elementet er veldig, veldig sårbart. Den er konstant utsatt for stress, ofte overdreven, og svikter derfor. Og å kjøpe en skruskrue kan ha en svært negativ effekt på en families budsjett. En gjør-det-selv ekstruderskrue er et akseptabelt alternativ for å spare penger. Nøkkelpunktet her er en grundig kunnskap om prosessen.

For bedre å forstå hele prosessen med å lage dette elementet, gir vi en liste over nødvendige verktøy:

Så, verktøyene er spredt ut innen rekkevidde, stedet er forberedt. Du kan ta stålplate som råmateriale, tykkelsen skal være 3 mm. Men likevel, det første du må gjøre er å tenke på hva og hvordan kroppen skal skapes. Kroppen er en struktur som ligner et segmentert rør, hvor hvert segment er boltet sammen.

| Video (klikk for å spille av). |

Ikke glem at kanalene for lasting og lossing av råvarer må være tilstede i utgangspunktet, og ikke raskt boret. Ellers har du ingen steder å plassere råvarene, og følgelig vil heller ikke den endelige produksjonen av produktet bli laget. Ikke glem likvidasjonsluken - for å rense enheten for rusk i tide og forhindre slakting. Beregningen av ekstruderskruen gjøres avhengig av dimensjonene til den direkte enheten.

Faktisk kan alle skruer deles inn i to grupper:

- Skruen er solid, dette ekstruderelementet er ganske interessant. På basen, rett og solid, er det en gripeplate. Platen er plassert i en spiralform, i så fall er balansen til skruen veldig viktig. Det er kompetent balansering som er i stand til å beskytte enheten mot deformasjon, forskyvning av vibrasjoner og bøyninger. Ikke glem at bunnen av skruen må være bredere enn transportdelen.

- Det andre alternativet er en tapeskrue. Utformingen av denne skruen er ganske enkel - et rør med tape passert gjennom "ribbene". En slik ekstruderskrue brukes når du arbeider med komplekse materialer. Denne strukturen er lett nok å rengjøre.

Etter å ha fullført det forberedende arbeidet og dekomponert de ferdige komponentene, kan du begynne å montere. Den første skruen er montert i det produserte huset, stasjonen er festet til yttersiden av strukturen. Her trengs en girkasse, i dette tilfellet en totrinns. Det er girkassen som er koblet til elmotoren. Tre sekunder, og det er det, skruen din er klar.

For at et nylaget element skal fungere så lenge som mulig og bedre, følg noen enkle regler:

- hyppig og rikelig smøring av enheten vil tillate deg å utsette øyeblikket for endelig sammenbrudd i lang tid;

- moderat belastning - vekten av de lastede råvarene kan ikke være høyere enn normen;

- forsiktig forebygging av fall i rotasjonshastigheter - det er dråpene som sliter ut enheten spesielt sterkt;

- rettidig avstenging og rengjøring av enheten i tilfelle tilstopping.

Det er disse enkle og klare budene som vil forlenge levetiden til ekstruderen din betydelig, noe som utvilsomt er viktig. Tross alt vil en skrueekstruder med egne hender være billigere i økonomiske termer, men utvilsomt dyrere i åndelig forstand. Som alle andre ting skapt av deg selv.

Vanligvis utføres reparasjonen av skruen i følgende tilfeller:

– planlagte reparasjoner;

- inntrengning av fremmedlegemer inn i skruen.

Våre kunder som har kjøpt en ny eller dampskrue leverer ofte tilbake den gamle skruen for reparasjon – denne smarte løsningen lar oss ha en av hoveddelene til ekstruderen på lager.

Restaurering og reparasjon av skruepar av ekstrudere og granulatorer.

Våre spesialister har utviklet en prosess for gjenvinning av skruepar med ekstruderingsutstyr, som ekstrudere, granulatorer og sprøytestøpemaskiner.

Oppussing av hovedkomponentene til ekstruderen, slik som skruehylsen, øker produktiviteten til installasjonen betydelig, og reduserer følgelig produksjonskostnadene. Det i dagens økonomiske situasjon er et svært tungtveiende argument. Driftserfaringen til de reproduserte skruene tillater oss å snakke om fullstendig gjenoppretting av funksjonen og ressursene deres til en pris som er betydelig lavere enn prisen på nye deler.

Problemet som omformere kontakter selskapet vårt med er følgende:

• slitasje på arbeidsdelen av skruen (skruepar):

I dette tilfellet utfører våre håndverkere dreiearbeid, sentrering (kontrollerer og gjenoppretter innrettingen og riktig form på møne), overflatebehandling av armeringsmaterialet, honing av foringen, nitrogenisering eller karburering av foringen. Deretter sendes skruen til sliping, dimensjonskontroll, polering og testing på stand.

Restaureringsprosessen er:

- Plasmabelegg av skrueryggene med karbidmaterialer

- Sliping og polering av sammenfallende flater og innvendige deler av skrueryggene (iht. hylsens mål. På hylsen, rengjort eller finslipt).

-Rengjøring av endene på skruen. (ekstra smelting, om nødvendig).

- Sjekk for utløp, ovalitet, sentrering på rotasjonsaksen,

-Kontroll av hardhet.

-Emballasje i transportboks eller olje og innpakning i strekkfilm.

restaurering av skruer til ekstrudere

reparasjon av skruer til ekstrudere

Vilkår og kostnader for arbeid:

Gjennomsnittlig utvinningstid for et skruepar for en ekstruder er 15-30 kalenderdager.

Individuelle tilfeller og vilkår forhandles alltid etter analyse av bruddet og materialet til skruen.

Kostnaden for arbeid på de hyppigste feilene fra 30 000 rubler (avhengig av kompleksiteten til arbeidet som utføres, lengden og diameteren på skruen).

Eksempler på utført arbeid:

- Starlinger PP filament ekstruderingslinje - skruebelegg og reparasjon;

- XxtruderQweenB(Taiwan) Ф60, Ф42 - skruebelegg;

- Ekstruder VM-900 (Russland) F45 - skruebelegg;

- Ekstruder URP-1500 F90 - skruebelegg;

- Granulator 125/105Rs(Kina) F125 - skruebelegg;

- TPADemag500 tonn - skruebelegg.

Søknad for reparasjon av skruer til ekstrudere

For å reparere skruen din - kontakt oss! Og vi vil omgående utføre et foreløpig kostnadsestimat.

Denne mekanismen er designet for å bearbeide råvarer (korn, halm, etc.) til "lett" dyrefôr. De nødvendige betingelsene for å oppnå slike produkter er høyt trykk og høy temperatur.

Denne spesifisiteten til arbeidet etterlater et avtrykk på hele strukturen. Blant hoveddelene og monteringene er:

- ramme (aka ramme), som vil holde hele apparatet;

- mottak trakt;

- belte stasjonen;

- motor;

- redusering;

- skru;

- fier;

- kniv;

- sylinder;

- mansjett;

- justeringsnøkkel;

- skiver;

- kontrollpanel.

Selvfølgelig er industriell design mer komplekse og produktive, men en hjemmelaget versjon vil være nok for eieren av gårdsplassen. Hvis du har en ganske kraftig elektrisk motor for hånden, kan du få opptil 40 kg høykvalitetsblanding i timen.

Etter å ha lært hva ekstruderen er ment for, og hvordan den kan hjelpe til med å forberede fôrbasen, la oss se nærmere på selve prosesseringsprosessen.

De fleste ekstrudere (både fabrikk- og hjemmelagde) utmerker seg ved deres allsidighet. I tillegg til kornmassen er følgende egnet som råmateriale for bearbeiding:

- rug og soyabønner;

- måltid og kaker fra disse avlingene;

- fiske- og kjøttmåltid.

Bearbeidingen starter fra det faktum at råvarene som har kommet inn i beholderen, mates til injeksjonsskruen, hvis varmeskiver mykner kornet. Skruen, roterende, transporterer produktene til brenneren. Det er her varmebehandling og hovedtrykktesting foregår.

Det siste trinnet er passasjen gjennom platen, kontrollert av håndtaket (ved å endre posisjonen kan du stille inn ønsket størrelse på brøkdelen). En liten rulle med en kniv er festet til den med en fjær, som kutter de resulterende "pølsene". De kommer ut gjennom hullene i form av en tynn (opptil 3 cm) tett bunt. Merk at dette er typisk for store, industrielle enheter. For hjemmelagde blir utgangen justert direkte fra det brennende.

Ekstruderen, designet for tilberedning av fôr, har en fordelaktig forskjell ved at selv gammelt og lett overopphetet korn kan settes i drift - med denne varmebehandlingen blir formen "nøytralisert".

Du kan sette sammen en slik enhet hjemme. Dette vil kreve de riktige delene og låsesmedferdighetene (selv om kjennskap til dreiere også er ønskelig). La oss begynne med å forberede maskinvaren.

Det første trinnet er å velge elektrisk motor... Her trenger du en 4 kW motor (1400 rpm) - for å jobbe med en 220 V husholdningsstrømforsyning er dette det beste alternativet. En mindre kraftig "motor" vil ikke takle slike belastninger.

Ofte for slike formål tar de gamle motorer som ikke har vært brukt på årevis, og faller i støv i hjørnet. I dette tilfellet må enheten inspiseres grundig - kassen er demontert, tilstanden til rotoren, viklingen og lageret kontrolleres.

Grunnleggende diagnostikk vil heller ikke skade. Enkel spinntest: prøv å spinne rotoren for hånd (kun på en ikke-tilkoblet motor). Hvis med innsats, men fortsatt gikk - ikke noe problem. I sin tur kan stivheten være et resultat av tilstoppet eller ubrukelig fett i lagrene (eller bruk av et uegnet et).

Etter å ha forsikret deg om at motoren er i god stand, sett dekselet tilbake på plass og prøv å slå det på. Hør - summingen skal være jevn, uten å "kile" å kutte øret. Deres tilstedeværelse indikerer lagerspill eller et ødelagt løp.

Med motoren ordnet. I tillegg til "hjertet", trenger du følgende komponenter:

- jernhjørne (25 og 35 mm);

- aksel for skrue;

- ståltråd (10 mm diameter);

- stenger (8 mm);

- rør (for kroppen);

- blank for fier;

- gjenget overgang;

- utgangskobling med låsemutter;

- akselboks med to lagre (63x18 i diameter);

- to trinser (girforhold ¼);

- galvanisert jern under bunkeren;

- kondensatorer (4 arbeidskondensatorer ved 8 mKf og 2 startkondensatorer ved 280 mKf);

- plugg og bytt.

Obligatorisk "requisite" - vinkelsliper, sveisemaskin og barlind. I tillegg til dem må du også bruke en dreiebenk.

Algoritmen for handlinger i begynnelsen av forsamlingen vil være som følger:

- Rammen klargjøres først. Hjørnene kuttes til, settes og kokes. I vårt tilfelle har bunnen av "sengen" dimensjoner på 40x80 cm. Den øvre plattformen for kroppen er 16x40.

- Deretter settes bena på rammen (40 cm). Etter å ha sveiset dem til basen, fortsetter de til forbindelsen med "toppen". Parede hoppere er plassert under den i 5 centimeter.

- For å montere motoren må du lage en annen ramme fra samme hjørne. Det er laget avlange spor i stativene, takket være hvilke beltespenningen vil bli justert. Det er endelig fikset først etter at begge akslene er eksponert.

Du kan lage rammen selv, og så begynner mer komplekst arbeid (inkludert dreiing). Vanskeligheter er hovedsakelig knyttet til produksjon bore:

- På en av kantene på skaftet (42 cm lang og 27 mm i diameter) snus en 2 cm kjegle med 45 ° vinkler på en dreiebenk. Han er tildelt rollen som tips.

- På bunnen av skaftet, tett fastklemt i barlind, er en "ti" ledning viklet. Dette vil være skruene. Den må settes i riktig vinkel, sveises og trimmes forsiktig med en kvern. Dette er nesten umulig uten en assistent.

- Den første kommer ut fra den ubearbeidede valsen. Fra den første til den andre skruen skal det være ca 25 mm (hvis målt i midten av mønet) - det er her råmaterialet kommer. Gapet mellom andre og tredje vil være det samme.

- De fem midtsvingene er plassert 20 mm fra hverandre;

- På 2–2,5 cm fra dem "nagles" to stykker ledning tett på en gang - et emne av en varmeskive. Etter å ha jevnet overflaten, lages litt skrå grunne kutt med en "kvern" (langs hele omkretsen, med et trinn på 1 cm).

- Fra kanten av skiven vil skruen til forlengelsesdelen stikke ut, hvoretter det er tre til med et gap på 20 mm. Slikt arbeid kan ta en hel dag.

MED sylinder må også tukle.

Utsett stengene akkurat slik, "med øyet" vil ikke fungere. For å unngå skjevheter, se etter et rør - "førti" (det har en ytre diameter på 48 mm). Klemmer er plassert i begge ender, som vil klemme stengene. Men det er en nyanse til. Allerede før "skålding" vil det måtte kuttes flere stenger slik at man får et lastevindu (3x2 cm), som vil være 3 cm fra en av kantene.

Når sylinderen er avkjølt, er den renset for rust. Deretter settes den ferdige skruen inn. Det skal ikke være mer enn 1 mm mellom veggene og skruene. Den koniske enden av skaftet vil stikke helt ut. Det er der en passende tråd (her - "50") med en lengde på 2 cm vil bli sveiset.

Et eget tema er produksjon brennende... Dette er en vanskelig snujobb. Faktum er at den med den ene enden skal settes på den koniske kanten av akselen (du må lage et lignende spor i midten). Ikke glem den ytre gjengen, som vil skru hele delen rundt sylinderen. Og her er parameterne:

- lengde - 80 mm;

- skjøtdiameter - 49 mm;

- innvendig hull 15 mm.

Gjøre ramme allerede lettere - et stykke rør med ønsket diameter kuttes av, hvoretter det kuttes langs. Sylinderen er plassert inne for montering. Du må kanskje jevne ut hulrommet med en hammer. Hvis alt passer, dekkes sylinderen med andre halvdel av foringsrøret og sømmer startes ved rørkuttet. På sidene griper de den forsiktig og fester paronitten. Et passende rør 3 cm langt plasseres på toppen av det forberedte vinduet (det er også sveiset "på plass").

For en liten gård, det vanlige fyllet bunkere laget av galvanisert jern. Den er basert på en klinket firkant (16x16 cm). Etter å ha telt 14 cm fra toppen, lag en jevn bøyning nederst på frontveggen. Deretter justeres bakveggen og det lages et hull, som skal gå inn i vinduet på karosseriet.

Den er koblet til den øvre sengen med "ben" fra et hjørne på 25 mm, sveiset i vinkel. Bunkeren er naglet til dem på begge sider, etter å ha boret hull tidligere.

Sluttinstallasjon knyttet til elektrisk utstyr:

- Alle fungerende ekspansjonsfuger er plassert i en blokk og sekvensielt loddet. Det er den samme historien med bæreraketter.

- Deretter fjernes begge ledningene fra den første arbeideren.

- På de midtre og nedre boltene til motorblokken skal de frie endene av gaffelen allerede være festet. En av de ledige ledningene fra kondensatoren er hektet til den øvre bolten, og den andre bringes ut til start "leiligheten".

- På den første fungerende "leiligheten" loddes en ledning fra startbryteren (den andre er allerede koblet til dem).

Alt er klart til å gå. Startkondensatorer slås på i et par sekunder, helt i begynnelsen av arbeidet, ellers kan de eksplodere.

Den siste akkorden er installasjonen og "hengingen" av trinsene, som skal være strengt vertikale og uten de minste forvrengninger i forhold til hverandre.Hvis alt passer sammen, kan du teste og komme i gang. De første "løpene" er laget på myke råvarer som kake.

Vi ga et eksempel på hvordan du kan montere en ekstruder hjemme, og denne "manualen" er nok til å forstå hva det er, og om det er verdt å ta på seg å produsere selv.

En slik avgjørelse støttes av følgende argumenter:

- billighet;

- muligheten til å "passe" enheten for å passe dine behov ved å velge riktig størrelse;

- enkelt vedlikehold;

- ukomplisert elektrisk krets uten mange pads og plugger;

- besparelser på kjøp av fôrblanding (hjemmelagre brukes);

- god produktivitet.

Men det er også ulemper:

- arbeidskrevende montering, som krever verktøy og ferdigheter;

- akselerert oppvarming av sylinderen, som nesten alle hjemmelagde produkter lider av;

- ubeskyttet ledning.

La alle trekke sine egne konklusjoner, basert på sine egne betraktninger. Vi kan bare slå fast at ekstruderen vil være en utmerket hjelp for en liten gårdsplass med en "hendig" eier. Men en bonde i stor skala vil trenge et stabilt (og dyrt) fabrikkprodukt.

Nå vet du hva ekstruderen er nyttig for, og hva som er årsaken til produksjonen. Vi håper du vil beregne designet riktig ved å sette sammen et slitesterkt apparat. Lykke til på gården!

En brukervennlig fôrekstruder gjør det mulig å produsere dyrefôr selvstendig. Denne enheten regnes som en uunnværlig assistent både i en storskala landbrukssektor og i en liten gård for oppdrett av dyr og fugler. I spesialforretninger koster slikt utstyr anstendige penger. For å spare penger kan enheten settes sammen med egne hender, tegninger og anbefalinger fra spesialister vil tjene som en hjelpeinformant i denne saken.

En ekstruder brukes til å bearbeide kornavlinger til fôrblandinger, som absorberes mye lettere i magen til dyr. Behandlingen utføres ved hjelp av en presse under et trykk på 60 atmosfærer og ved høye temperaturer. Resultatet er et produkt som er formet som maispinner 20-30 mm, men med en tett struktur.

Apparater for tilberedning av fôr finnes med en annen effektindikator, volumet til utgangsproduktet avhenger av det. For en liten gård er en enhet med en kapasitet på 25-45 kg / t perfekt - prisen på en slik enhet starter på 47 tusen rubler. Men i en stor gård vil det være nødvendig med kraftigere modeller, i stand til å produsere opptil 1,5 tonn i timen, og de koster fra 160 tusen rubler.

På grunn av høye priser er utstyr for å bearbeide produkter til fôrblandinger, til og med brukt, tilgjengelig for en smal krets av forbrukere. Men lager du en gjør-det-selv fôrekstruder kan du spare mye. Bare i dette tilfellet må du studere i detalj enheten til enheten, driftsprinsippet, og også ha alle nødvendige reservedeler tilgjengelig.

Diagram av en stor ekstruderanordning

Enheten inneholder følgende elementer:

- ramme - fungerer som grunnlag, alle detaljene er festet på den;

- drivenhet;

- belte;

- Lastekapasitet;

- mansjett;

- doseringsskrue med separat drivverk;

- redusering;

- mottak tank;

- motor;

- levering skrue transportbånd;

- Kontroll blokk;

- utskåret blad;

- vaskemaskin;

- nøkkel for justering.

I en hjemmelaget ekstruder utføres hovedfunksjonen av pressemekanismen. Elementet inkluderer en pumpeskruemontering montert i sylinderen. Bladblokken gir produktet formen av avlange pinner.

Apparatets funksjoner er ikke bare begrenset til å trykke på maten. Med dens hjelp kan du male korn, utføre varmebehandling og desinfeksjon av fôr, blande forskjellige komponenter til en enkelt masse.

Utformingen av injeksjonsskruen inkluderer:

- ytre del;

- innvendig;

- oppvarming skiver;

- utgående skru.

Hver enhet er montert på en venstregjenget tapp og dekket med et metallhus. Takket være nøklene går omdreiningene fra hovedakselen til kombinasjonsskruen. Alle komponenter er godt festet til rammen.

Detaljert design av ekstruderen (last ned)

Kroppselementet er utstyrt med et hull, en mottaksdel er montert på det. Det indre området er utstyrt med langsgående riller, på grunn av hvilke alle fôrkomponenter blandes langs den langsgående siden av aksen.

En pelletsregulator er installert på utløpsdelen; dens design inkluderer:

- matrise blokk;

- utgang boliger;

- et blad presset mot dyseblokken av et fjærelement.

Rotasjonene av akselen med bladet utføres ved hjelp av en tøyle. Temperaturregimet kan overvåkes ved hjelp av et termoelement montert på rammen. Kornekstruderen drives av elektrisk spenning. Men det er allerede modifikasjoner som går på drivstoff.

Hvis du har nødvendig materiale, deler og verktøy, kan du lage en ekstruder selv. La oss se hvordan du får en modell med lav ytelse.

- elektrisk motor med en effekt på 2,2 kW ved 3000 rpm;

- gir fra en traktorboks - deler fra YuMZ er et utmerket alternativ;

- fjær 8 mm;

- lager med et tverrsnitt på 5 cm;

- sveiseutstyr.

Trinn-for-trinn arbeid med å lage en fôrekstruder med egne hender:

- For å få en sylinder, må du sveise sammen traktorgirene. Som et resultat bør en reservedel med en seksjon på 625 mm komme ut. Videre er en fjær med en diameter på 8 mm montert på den hydrauliske sylinderstangen. Sveis alle delene, med en ujevn søm, behandle området med en kvern.

- Ved hjelp av dreieutstyr slipes 2 akselbokser, som skal være beregnet på skruen og girkassen. Sveis skruen, akselelementet og akselboksene i ett stykke, pass på å sette inn lageret mellom de siste delene.

- Hodet på utstyret er montert på skruen, det vil fungere som en regulator for dysen som dysene kokes til.

- Skruen er dekket med et foringsrør, alle deler er montert og festet til rammen, elektrisk motor, reimer og startdelen er også montert. En lastekapasitet er installert på toppen.

Generelt sett ligner en hjemmelaget ekstruder med hensyn til ytre og funksjonelle egenskaper på en elektrisk husholdningskjøttkvern.

VIDEO: Å lage en skruegranulator med egne hender (del 1)

En selvmontert korngranulator før storskalaproduksjon trenger foreløpig testing og verifikasjonsarbeid. Utstyret bør testes i et trygt miljø.

Hjemmelaget fôrekstruder

- Det første du må sjekke er kvaliteten på alle tilkoblinger, så vel som festene og maksimalt løftenivå til stoppet.

- Deretter festes enheten på en flat, stabil overflate. Hvis belegget er vinglete, kan det hende at apparatet ikke fungerer som det skal.

- Koble til en strømkilde, start opp og la stå i noen minutter for å varme opp systemet helt. Slik at elementene ikke roterer forgjeves, kan du føre et lett produkt i form av mel eller kake fra solsikkefrø gjennom mekanismen for kontroll. Ved riktigheten av formen bestemmes det om apparatet har varmet opp nok.

Når "pølse"-formen blir jevn og tett, betyr det at enheten er klar til å arbeide med korn.

- Etter at fôrblandingen kommer ut av ønsket form, kan du fylle på kornproduktet. Korntilførselen må være regelmessig uten avbrudd, mekanismen må ikke tillates å fungere på tomgang. Du bør også fylle råvarene i jevne porsjoner for ikke å overbelaste systemet og ikke skape en blokkering.

- Ved utgangen må du justere brøkdelen av blandingsfôret, med jevne mellomrom stramme bolten og redusere hullet i formplaten.

- På slutten av produksjonsprosessen er det nødvendig å rengjøre de interne enhetene grundig fra produktrester. For å gjøre dette trenger du ikke å demontere enheten, det er nok å helle skjellene fra frøene inn i utstyret. Dette råmaterialet er i stand til godt å samle partikler av kornproduktet på grunn av de inneholdte oljene.

- Reduser rotasjonsnivået for gradvis å kjøle ned delene av mekanismen. Hvis det er nødvendig å demontere enheten, bruk termiske vernehansker, det er fare for å bli brent.

Enheten, laget for hånd, er i stand til å produsere opptil 40 kg/t fôrblanding. Ytelsesnivået avhenger helt av graden av kraft til motoren, som er utformingen av utstyret. For personlig bruk vil slik behandlingseffektivitet være tilstrekkelig.

Mekanisert prosessering av råvarer lar deg fullt ut gi husdyr med blandet fôr, samtidig som du reduserer kostnadene ved å kjøpe fabrikkfôr. I prosessen med å tilberede fôrpellets kan du bruke en rekke kornprodukter med tilsetningsstoffer, og berike kostholdet med forskjellige verdens- og makroelementer, som er så mangelfulle i konvensjonelt fôr.

VIDEO: Å lage en skruegranulator med egne hender (del 2)