I detalj: gjør-det-selv belgreparasjon fra en ekte mester for nettstedet my.housecope.com.

Belg-termocylinderenheten er konstruert for å stenge gassen til hovedbrenneren når kjelen når den angitte temperaturen. Denne enheten fungerer rent mekanisk. Den mekaniske hovedbetydningen av belgoperasjonen er nettopp i strekking og kompresjon av "trekkspillet" fra trykket inne i belgen som øker med økende temperatur. Les mer om belgenheten og dens arbeid her. Hvis det ikke er helt klart hva vi snakker om her.

Det er klart at det bare er to alternativer for kjeledriften: med defekt belg, eller med en arbeidsbelg... Dette vil gjøre det lettere å forklare og forstå følgende.

Hvordan fungerer en kjele med en fungerende belg?

Kjele oppstart. Kjelen er kald. Vi lukker ventilen (1) plassert på rørledningen til hovedbrenneren (hvis den er åpen). Bare AOGV Zhukovsky-kjeler er utstyrt med slike ventiler. Dette gjøres slik at når knappen (3) på magnetventilen trykkes inn, strømmer gassen kun til tenneren. For det første er dette for at tenneren så å si sikkert skal antennes. For det andre skyldes dette det muligens lave gasstrykket, som noen ganger synker til 80-60 mbar i en hard vinter. Og det ville vært fint å "sette all gassen på tenneren". For det tredje, ved oppstart, når kjelen er kald, blir "trekkspillet" komprimert, og den nedre ventilen til Economy-automatiseringsenheten er alltid åpen. Fjæren klemmer seg ut. Detaljer om enheten til økonomiblokken - her. Derfor, når knappen (3) på magnetventilen trykkes inn, strømmer gassen, i tillegg til tenneren, til hovedbrenneren. Hvorfor "dele" den innkommende gassen i to deler?

| Video (klikk for å spille av). |

Hvis det er vanskeligheter med å forstå hva vi snakker om nå, les om ventilutstyret.

Så. Trykk på knappen til magnetventilen (3). Gassen gikk til tenneren. Vi tente på tenneren, ventet 30-45 sekunder og slapp magnetventilknappen. Knappen må holdes nede. Etter det åpner vi gradvis ventilen (1) til rørledningen som fører fra blokken til brenneren. Hovedbrenneren tennes umiddelbart og kjelen begynner å øke temperaturen. Still inn temperaturkontrollknappen (2) på belgen til ønsket temperatur, si + 60 + 70 C. Når kjelen setter inn innstilt temperatur, begynner blandingen inne i belgen å utvide seg, belgen "trekkspill" utvider seg, trykker på stamme og stenger gasstilgangen til hovedbrenneren. Når kjelen avkjøles, blir "trekkspillet" komprimert, fjæren trykker på den nedre ventilen til blokken, og åpner dermed tilgangen til gass til hovedbrenneren. Brenneren tennes fra en brennende tenner. Og denne prosessen fortsetter til det for eksempel blir varmere ute, og vi ikke ønsker å endre temperaturen i kjelen til en lavere.

Det er her den første feilen venter oss. Mer presist, ikke en funksjonsfeil, men hvordan du enkelt og permanent kan bryte en perfekt fungerende belg. Når kjelen er varm, og du ønsker å skru ned temperaturen, IKKE VRI PÅ TEMPERATURREGULERINGSKNAPPEN (2) , – la kjelen avkjøles. Ideelt sett la kjelen avkjøles til like under temperaturen du ønsker å stille inn. Slik gjøres det. Vi lukker ventilen til rørledningen (1) gjennom hvilken gassen strømmer fra enheten til hovedbrenneren. I dette tilfellet vil tenneren forbli i brann som den gjorde, og kjelen vil stille avkjøles. Etter det vikler vi termostatknappen (2) til posisjonen vi trenger. Vi åpner kranen (1). Det er alt. Hvis du begynner å stramme håndtaket "varmt", knuser du det allerede svake "trekkspillet". Kjelen er varm, trekkspillet er spredt i begge retninger, det er trykk inne i belgen.Og vi begynner å klemme og trykke på belgen enda mer. Den første gangen kan du til og med være heldig - belgen vil ikke sprekke. Og gjør du dette flere ganger på rad, svikter belgen. Denne merknaden gjelder alle belg, uten unntak, både for russiske blokker og importerte (for eksempel Eurosit 630 eller Honeywell).

Symptomer på funksjonsfeil # 1. Når du vri på bryteren på temperaturregulatoren (2), luktet det plutselig noe sånt som parafin. Eller noe annet. Bomull ved stramming av belgmutteren "varm". Dette er tegn på at belgen er ødelagt.

Vel, ok. Belgen var ødelagt. Det skjedde. Hvordan fungerer kjelen?

Hvordan fungerer en kjele med en defekt belg?

Når vi beveger oss langs hele kjeden fra å starte kjelen "kald" til å åpne rørledningsventilen (1), vil vi ikke merke noe spesielt. Det eneste øyeblikket. Etter å ha startet hovedbrenneren, vil kjelen aldri slå seg av igjen. Etter denne setningen syntes jeg til og med synd på den stakkars kjelen. Y-ja. Som aldri slår seg av. Så hvordan fungerer det?

Symptomer på funksjonsfeil # 2. Kjelen fungerer "direkte". Det vil si - flammen på brenneren styres kun av gassventilen (1): mer eller mindre. Den varme kjelen reagerer ikke på vridningen av temperaturregulatorknappen (2).

Dette er saken. Folk brøt belgen og så godt at kjelebelgen var defekt og bestemte seg for ikke å bytte termobelgen foreløpig. Og slik ble det. De begynte å leve videre, men det var en stor ulempe. De ga etter for overtalelsen til moderne mestere og kuttet sirkulasjonspumpen inn i oppvarmingen, noe som gjorde sirkulasjonen i systemet tvunget. Klipp av den gamle åpne tanken, legg en moderne lukket rød.

Og for et mirakel! De ble plutselig slått av lyset. Pumpen stoppet selvfølgelig. Ingen er hjemme. Han tok kjelen og raslet opp til + 95 + 100C. Det var veldig lite tid igjen til kjelen å koke når noen kom. Han slo av kjelen. Og det skurrer inni. Så viste det seg at lyset nå skulle slås av 2 ganger i uken. Og ved å omgå alle handletrinnene og kostnadsalternativene, bestemte han og kona at det ville være mye billigere å installere en ny belg og redde kjelen når lysene er slått av, kjøpe solcellepaneler, et husholdningskraftverk, en uformer, en avbruddsfri strømforsyning, en vindturbin, etc.

Symptomer på funksjonsfeil nr. 3. (mens du gjetter, – ikke testet etter tid). Ved den angitte temperaturen på +60 varmes kjelen opp til +70 og slås av. I prinsippet er alt bra. Bare det er en viss forsinkelse. Som forresten da kan øke opp til + 90C, hvis ingenting blir rørt. La kjelen avkjøles. Du slår den på. Og igjen, sakte, over tid, begynner nedstengningstemperaturen å stige.

Her er svarene som følger. Hvis dette skjer på AOGV-11.6 Economy kjeler, så har de en justeringsskrue på termostatmutteren (2) i bunnen. Flere detaljer her. Hvis dette fenomenet observeres på kjeler med en kapasitet på 17,4 og over, er det mulig (men ennå ikke bekreftet av massesaker) "Bitter" vippearmen til den nedre ventilen eller pinnen (se fullstendig skott og enheten til Economy-gassblokken). I alle fall, når det er oppvarmet, "spres" belgtrekkspillet og hever spaken, og lukker gasstrømmen som går til brenneren. Hvis gassen stenger med en forsinkelse, er det en mikrosprekker i belgen. Presset er ikke nok. Men dette er bare en gjetning. Dette ble også observert i importblokkene Honeywell og Eurosit 630.

Symptomer på funksjonsfeil nummer 4. Gjelder de som har kjeler i par. For eksempel, i lavsesongen, fungerer den ene kjelen alltid, og den andre hviler. Hvis kjelene er i serie, må belgen på tomgangskjelen åpnes med full ... Kjelen fungerer kanskje ikke, men den er varm. Belgen er lukket, den sprekker fra innsiden, men den har ingen steder å gå, og den sprekker. Derfor kan du holde en ny kjele i reserve lenge i systemet, og etter å ha startet den kan du finne ut at belgen allerede er dekket.

Per i dag, 24.10.2014, er dette så langt alle tilfellene vi kjenner til knyttet til en funksjonsfeil på termisk belg.

Telefoner for kommunikasjon:

Operatør: 8 (495) 506 81 52

Mester: 8 (903) 297 35 57

Kom du ikke gjennom?

8 (909) 240 90 51

127224 Moskva

st. Severodvinskaya 13

Reparasjon av det automatiske systemet til gasskjelen AOGV-17.4-3

Gassifisering av russiske bosetninger har pågått i et ganske intensivt tempo den siste tiden. Hovedelementet i utstyret som er installert i hvert landlige hus er en gasskjele.Forfatteren av dette materialet deler sin erfaring med å reparere automatiseringen av den populære gasskjelen AOGV - 17.4-3 produsert av Zhukovsky Mechanical Plant.

Formål og beskrivelse av hovedenhetene til AOGV - 17.3-3.

Utseendet til varmegasskjelen AOGV - 17.3-3 er vist på ris. en , og hovedparametrene er gitt i tabellen.

Hovedelementene er vist i ris. 2 ... Tallene i figuren indikerer: 1-type bryter; 2- skyvesensor; 3-tråden til trekkraftsensoren; 4-start knapp; 5-dør; 6- gassmagnetventil; 7-justeringsmutter; 8-trykk; 9-oppbevaringstank; 10-brenner; 11-termoelement; 12- tenner; 13-termorigulator; 14-utgangspunkt; 15- vannforsyningsrør; 16-varmeveksler; 17-turbulator; 18- belgmontering; 19-vannavløpsrør; 20-dør trekkraft avbryter; 21-termometer; 22-filter; 23-lokk.

Kjelen er laget i form av en sylindrisk tank. På forsiden er det kontroller, som er dekket med et beskyttende deksel. Gassventil 6 (fig. 2) består av en elektromagnet og en ventil. Ventilen brukes til å styre gasstilførselen til tenneren og brenneren. I nødstilfelle stenger ventilen automatisk av gassen. Trekkbryter 1 tjener til automatisk å opprettholde vakuumverdien i kjeleovnen ved måling av trekket i skorsteinen. For normal drift, døren 20 skal fritt, uten blokkering, rotere på aksen. Termostat 13 designet for å opprettholde en konstant vanntemperatur i tanken.

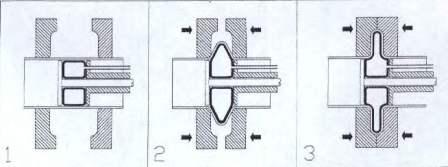

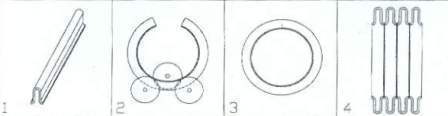

Automatiseringsenheten vises i ris. 3 ... La oss dvele mer detaljert på betydningen av dens elementer. Gass som passerer gjennom et rensefilter 2, 9 (fig. 3) går inn i magnetgassventilen 1... Til ventil ved hjelp av unionsmuttere 3, 5 trekktemperatursensorer er tilkoblet. Tenningen tennes når startknappen trykkes inn 4... På kroppen til termostaten 6 er det en innstillingsskala 9... Dens avdelinger er gradert i grader Celsius.

Verdien på ønsket vanntemperatur i kjelen stilles inn av brukeren ved hjelp av justeringsmutteren 10... Rotasjon av mutteren fører til lineær bevegelse av belgen. 11 og lager 7... Termostaten består av en belg-termoballongmontering installert inne i tanken, samt et system med spaker og en ventil plassert i termostathuset. Når vannet varmes opp til temperaturen som er angitt på skiven, utløses termostaten, og gasstilførselen til brenneren stopper, mens tenneren fortsetter å fungere. Når vannet i kjelen er avkjølt for 10 . 15 grader, vil gasstilførselen gjenopptas. Brenneren antennes fra pilotflammen. Under driften av kjelen er det strengt forbudt å justere (redusere) temperaturen med en mutter. 10 - dette kan skade belgen. Det er mulig å redusere temperaturen ved skiven først etter at vannet i tanken er avkjølt til 30 grader. Det er forbudt å stille inn temperaturen på sensoren over 90 grader - dette vil utløse den automatiske enheten og slå av gasstilførselen. Utseendet til termostaten vises i (fig. 4) .

Faktisk er prosedyren for å slå på enheten ganske enkel, og dessuten er den beskrevet i bruksanvisningen. Og likevel, vurder en lignende operasjon med noen få kommentarer:

- åpne innløpsgassforsyningsventilen (ventilhåndtaket skal rettes langs røret);

- trykk og hold startknappen. På bunnen av kjelen vil det høres en susing av gass som slipper ut fra pilotdysen. Tenn deretter tenneren og etter 40. 60 og slipp knappen. Denne tidsforsinkelsen er nødvendig for å varme opp termoelementet. Hvis kjelen ikke har vært i bruk på lang tid, bør tenneren tennes etter 20..30 s etter å ha trykket på avtrekkeren. I løpet av denne tiden vil tenneren bli fylt med gass, og fortrenger luften.

Etter å ha sluppet startknappen, slukker tenningen. En lignende defekt er forbundet med en funksjonsfeil i kjeleautomatiseringssystemet. Merk at det er strengt forbudt å betjene kjelen med automatikken slått av (for eksempel hvis du tvangsstopper startknappen i trykket tilstand). Dette kan føre til tragiske konsekvenser, siden med et kortvarig avbrudd i gasstilførselen eller når flammen slukkes av en sterk luftstrøm, vil gass begynne å strømme inn i rommet.

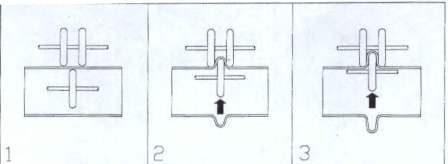

For å forstå årsakene til en slik defekt, la oss se nærmere på driften av automatiseringssystemet. I fig. 5 viser et forenklet diagram av dette systemet.

Kretsen består av en elektromagnet, en ventil, en trekksensor og et termoelement. For å slå på tenneren, trykk på startknappen. Stammen koblet til knappen trykker på ventilmembranen, og gassen begynner å strømme til tenneren. Etter det tennes tenneren.

Pilotflammen berører temperatursensorhuset (termoelement). Etter en tid (30,40 s) varmes termoelementet opp og en EMF vises ved terminalene, som er tilstrekkelig for at elektromagneten skal fungere. Sistnevnte fikserer på sin side stammen i den nedre (som i fig. 5) posisjonen. Avtrekkeren kan nå slippes.

Skyvesensoren består av en bimetallplate og en kontakt (fig. 6). Føleren er plassert i den øvre delen av kjelen, nær røykgassutløpsrøret til atmosfæren. I tilfelle rørblokkering stiger temperaturen kraftig. Den bimetalliske platen varmes opp og bryter spenningsforsyningskretsen til elektromagneten - stangen holdes ikke lenger av elektromagneten, ventilen lukkes og gasstilførselen stopper.

Arrangementet av elementene til automatiseringsanordningen er vist i fig. 7. Den viser at elektromagneten er dekket med en beskyttelseshette. Ledningene fra sensorene er plassert inne i de tynnveggede rørene.Rørene festes til elektromagneten ved hjelp av unionsmutre. Sensorenes kroppsterminaler er koblet til elektromagneten gjennom selve rørene.

Kontrollen under reparasjonen av en gasskjele begynner med det "svakeste leddet" til automatiseringsenheten - trekksensoren. Sensoren er ikke beskyttet av et deksel, derfor, etter 6,12 måneders drift, blir den "overgrodd" med et tykt lag med støv. Bimetallplate (se fig. 6) oksiderer raskt, noe som fører til dårlig kontakt.

Fjern støvbelegget med en myk børste. Deretter trekkes platen vekk fra kontakten og rengjøres med fint smergelpapir. Det skal ikke glemmes at selve kontakten må ryddes. Gode resultater oppnås ved å rengjøre disse elementene med en spesiell spray "Contact". Den inneholder stoffer som aktivt ødelegger oksidfilmen. Etter rengjøring påføres et tynt lag flytende smøremiddel på platen og kontakten.

Det neste trinnet er å sjekke integriteten til termoelementet. Den fungerer i en alvorlig termisk modus, siden den konstant er i tennerflammen, naturlig nok er levetiden mye mindre enn resten av kjeleelementene.

Hovedfeilen til et termoelement er utbrenthet (ødeleggelse) av kroppen. I dette tilfellet øker den forbigående motstanden på stedet for sveising (kryss) kraftig. Som et resultat, strømmen i termoelementet - elektromagnetkretsen.

Den bimetalliske platen vil være under den nominelle verdien, noe som fører til at elektromagneten ikke lenger kan fikse stangen (fig. 5) .

En lav verdi av termo-EMF generert av et termoelement kan være forårsaket av følgende årsaker:

- tilstopping av tenningsdysen (som et resultat kan varmetemperaturen til termoelementet være lavere enn den nominelle). "Behandle" en lignende defekt ved å rengjøre pilothullet med en myk ledning med passende diameter;

- ved å flytte termoelementets posisjon (naturligvis kan det hende at det ikke varmes opp nok heller). Eliminer defekten som følger - løsne skruen som fester foringen nær tenneren og juster posisjonen til termoelementet (Figur 10);

- lavt gasstrykk ved kjeleinntaket.

Hvis EMF ved terminalene til termoelementet er normal (mens man opprettholder tegnene på funksjonsfeil angitt ovenfor), kontrolleres følgende elementer:

- integriteten til kontaktene ved tilkoblingspunktene til termoelementet og trekksensoren.

Oksiderte kontakter må rengjøres. Unionsmutrene strammes, som de sier, "for hånd". I dette tilfellet er det uønsket å bruke en skiftenøkkel, siden du enkelt kan bryte ledningene som passer for kontaktene;

- integriteten til elektromagnetviklingen og, om nødvendig, loddet konklusjonene.

Ytelsen til elektromagneten kan kontrolleres som følger. Koble fra termoelementledningen. Trykk og hold startknappen, og tenn deretter tenneren. Fra en separat kilde med konstant spenning til den forlatte kontakten til elektromagneten (fra termoelementet), påføres en spenning på omtrent 1 V i forhold til kabinettet (ved en strøm på opptil 2 A). For å gjøre dette kan du også bruke et vanlig batteri (1,5 V), det viktigste er at det gir den nødvendige driftsstrømmen. Knappen kan nå slippes. Hvis tenneren ikke er slukket, er elektromagneten og skyvesensoren i god stand;

Først kontrolleres kraften til å trykke kontakten til bimetallplaten (med de indikerte tegnene på funksjonsfeil er den ofte utilstrekkelig). For å øke klemkraften, løsne låsemutteren og flytt kontakten nærmere platen, og trekk til mutteren. I dette tilfellet er det ikke nødvendig med ytterligere justeringer - trykkkraften påvirker ikke sensorens responstemperatur. Sensoren har stor margin for platens avbøyningsvinkel, noe som sikrer pålitelig brudd på den elektriske kretsen i tilfelle en ulykke.

Det er ikke mulig å tenne tenneren - flammen blusser opp og slukker umiddelbart.

Det kan være følgende mulige årsaker til en slik defekt:

- stengt eller defekt gassventil ved kjelens innløp,

- hullet i tenningsdysen er tilstoppet, i dette tilfellet er det nok å rengjøre dysehullet med en myk ledning;

- pilotflammen er blåst ut på grunn av det sterke lufttrekket;

- lavt gasstrykk ved kjeleinntaket.

Gasstilførselen er avbrutt når kjelen er i drift:

- aktivering av trekksensoren på grunn av blokkering av skorsteinen, i dette tilfellet er det nødvendig å kontrollere og rengjøre skorsteinen;

- elektromagneten er defekt, i dette tilfellet kontrolleres elektromagneten i henhold til metoden ovenfor;

- lavt gasstrykk ved kjeleinntaket.

Helt fint. Det hender bare at den hydrauliske kompensatoren bryter sammen og begynner å banke, ringe osv. Ofte i en slik situasjon bytter folk ganske enkelt den hydrauliske løfteren. Selvfølgelig kan du gjøre dette, men kostnaden for en hydraulisk kompensator, selv om den ikke er stor, er fortsatt merkbar. Og om det er flere hydrauliske løftere som skal byttes ut? Alle 16? Prislappen begynner å bite åpenlyst.

Faktisk er det ingenting å bryte ned i den hydrauliske løfteren under drift, alle sammenbrudd er forbundet med tilstopping av oljekanaler med smuss, som bare må spyles.

Først må du forstå hvordan du skiller en ikke-fungerende kompensator fra en god. Kjernen i en god ekspansjonsfuge bør ikke trykkes med en finger. Hvis den presses gjennom og kommer tilbake til sin plass innen våren, har det dukket opp luft i den.

Dette kan skje av 2 grunner:

1) Den hydrauliske løfteren ble lagret feil i lang tid, og olje lekket sakte ut av den (nye hydrauliske løftere er alltid tomme)

2) Oljekanalene til den hydrauliske kompensatoren er tilstoppet med smuss, der det er nødvendig, passerer ikke oljen, der det ikke er nødvendig, passerer den, og så videre.

I det første tilfellet kan du ganske enkelt sette dem på bilen, og om 10 minutter vil de pumpe over og begynne å fungere riktig. I det andre tilfellet må vi rengjøre det.

Først av alt må du åpne den. Som praksis har vist, er dette den vanskeligste delen av reparasjonen. For åpning slås kjernen ganske enkelt ut av kassen ved kraftige slag av den åpne delen av glasset på en hard overflate gjennom stoffet. Jeg pakket glasset inn i 4 lag stoff, bandt endene av stoffet fra baksiden i en knute og holdt det.

Ikke bank på tynne, harde materialer som kryssfiner osv.de "absorberer" impulsen for mye, noe som gjør oppgaven mye vanskeligere. Mest sannsynlig vil du slå av hendene dine og ikke få ønsket resultat. Jeg slo det ut på betonggulvet, gjennom tynt linoleum (+ 4 lag stoff), noen anbefaler å gjøre det på et trestykke, men det skal være ganske massivt.

Som et resultat må vi få en egen sak, og en egen kjerne:

Kjerne og kropp.

Kjernen består av en sylinder, stempel og fjær. Selve stempelet kan enkelt fjernes fra sylinderen for hånd.

Stempelet har en hydraulisk ventil som bør rengjøres først. For å åpne den, plukk forsiktig ut ventildekselet med en tynn skrutrekker:

Alt dette må vaskes nøye slik at det ikke er spor av smuss. Spesiell oppmerksomhet bør rettes mot ventilhullet:

Ved hjelp av en tynn stang skyver vi ventilkulen og skyver stempelet inn i glasset:

Nok en gang sjekker vi at kjernen ikke er trykket gjennom, tørker av den med en klut og legger den til side (klar for installasjon)

PS: Oppbevar den hydrauliske løfteren kun med den åpne delen av glasset vendt opp, som på det siste bildet.

Forfatter; Dmitry Grigoriev Sankt Petersburg

Eksossystemet til enhver bil, som andre komponenter og mekanismer, er utsatt for slitasje. Årsaken kan være forskjellige eksterne faktorer - dette er varigheten av driften, manifestasjonen av korrosjon, etc. En av de viktige komponentene er korrugeringen av bilens eksosanlegg. Til tross for sin holdbarhet og styrke, slites den også ut. Derfor, for at en selvlaget erstatning av en lyddemperkorrugering skal være effektiv, er det nødvendig å ha praktisk erfaring med reparasjonsarbeid av denne typen.

Korrugeringen (belgen) er et viktig nodalelement i en moderne bil som kobler motoren til lyddemperen. Det forhindrer mekanisk deformasjon av motoren, og øker dermed ytelsen til eksossystemet.

- Belger med ytre og indre fletter, som kun brukes på biler med bensinmotor. Den ytre fletten av korrugeringen forhindrer sterke vibrasjoner, og den indre fletten beskytter mot deformasjoner, som senere kan føre til brudd;

- Belg med tre fletter, egnet for både diesel- og bensinmotorer. Den inkluderer en ekstra indre flette laget av slitesterkt rør.

Belgen (korrugering) er den mest sårbare delen av eksosanlegget. I utgangspunktet oppstår mekanisk skade på enheten på grunn av ujevne veiseksjoner, kontakt med steiner og andre faste gjenstander. Også tilstopping av katalysatoren, feil demontering av lyddemperen, overdreven strekking, etc., påvirker funksjonen negativt.De hyppigst skadede korrugeringsbøyene der fukten legger seg, samt forbindende sømmer.

Vurder et av de riktige alternativene for å fjerne enheten med egne hender:

- Først må du skru av mutterne fra manifolden og frontrøret;

- Etter å ha fjernet inntaksrøret, fortsetter vi å kutte den gamle korrugeringen ved hjelp av en kvern. I tilfelle når enheten er under manifolden, bør den kuttes forsiktig av for ikke å skade flensen og selve røret. Det anbefales å fjerne restene av den gamle sveisingen med en meisel.

Gjør-det-selv-teknologi for å installere en ny korrugering:

- Først må du bytte lyddemperens gummibånd, og bare deretter installere frontrøret på plass. Det er viktig at den er i fri flyt, og ikke komprimert eller buet;

- Etter å ha sikret begge deler av mottaksrøret, fortsetter vi til installasjonen av en ny korrugering. For å gjøre dette trenger vi en sveisemaskin for først å gripe den flere steder, og deretter skålde den i skjøtene;

- I sluttfasen satte vi frontrøret sammen med ringer og pakninger på plass og setter på braketten.

Som du kan se, er prosessen med å erstatte en defekt korrugering med egne hender ikke vanskelig, det viktigste er å følge en enkel teknologi, og resultatet vil være åpenbart. Noen ganger skjer det situasjoner der utskifting av lyddemperkorrugeringen ikke ga et positivt resultat. Slike tilfeller er veldig ofte til stede i praksis og er vanligvis forbundet med funksjonsfeil i andre mekanismer i bilen - slitasje på motorfestene, på grunn av sterk motorvibrasjon, etc.

For å gjøre dette er det bedre å bruke tjenestene til spesialiserte bilverksteder med høypresisjonsdiagnoseutstyr og kvalifiserte spesialister. Ved hjelp av diagnostikk kan du finne skjulte feil i alle komponenter og mekanismer i bilen og utføre reparasjoner raskt og med minimale budsjettutgifter.

- Tenningssystemer.

- Drivstofftilførselsmekanismer.

- Avgassrenseenhet.

- Kontrollenhet for motorparametere.

Til alt det ovennevnte er det verdt å legge til noen få merknader:

- frigjøring av fuktighet fra eksosrøret bør ikke forårsake noen bekymring - dette er normalt for moderne biler som er utstyrt med en katalysator;

- væsken manifesterer seg på grunn av dannelsen av kondens, fordi den ytre delen av systemet avkjøles mer intensivt enn den indre, dette gjelder spesielt om vinteren.

Ganske ofte kan du finne en situasjon når fuktighet vises som et resultat av en dårlig utført tidligere utskifting av den akustiske filterbelgen eller dens råtne hus.

På alle maskiner, til og med ny Mercedes GLS 2016 år, tilføres en blanding av gasser fra sylindrene til innløpet til eksosmanifolden, som inkluderer følgende komponenter:

- karbondioksid;

- oksygen;

- vann;

- nitrogenoksider;

- karbonmonoksid;

- uforbrente hydrokarboner.

Oftest kan et lignende bilde observeres under oppvarmingen av forbrenningsmotoren. Sakens kjerne er at elektronikken gir kommandoen til å berike den brennbare blandingen. Dette gjøres for å øke eksostemperaturen for å varme den samme katalysatoren, fordi dens optimale drift starter rundt 300 ° C.

Som et resultat av forbrenning bidrar blandingen, som er langt fra støkiometrisk, til en økning i konsentrasjonen av uforbrente og karbonmonoksidgasser. Det er dette faktum som fører til intens dannelse av fuktighet. I denne forbindelse bør følgende punkter vurderes:

- langvarig og aktiv kjøring fjerner effektivt vann fra det akustiske filteret, noe som forhindrer dannelse av korrosjon på de interne komponentene i systemet;

- korte turer uten forvarming, spesielt om vinteren, har en tendens til å samle en stor mengde fuktighet i støyreduksjonsanordningen, som, når den samhandler med forbrenningsprodukter, danner en syre som er skadelig for metallet.

Noen bilentusiaster, når vann renner fra en billyddemper, anbefaler å bore foran og bak gjennom et hull med en diameter 3-4 mm... Om vinteren vil denne metoden forhindre frostdannelse i katalysatoren.

En elastisk kobling for å kompensere for mekaniske vibrasjoner og temperaturpåkjenninger blir oftest ubrukelig av følgende årsaker:

- veggskade;

- bryter i tilfelle en økning i trykket av gasser i systemet på grunn av sammenbrudd av katalysatoren;

- ødeleggelse av motorfestene og eksossystemets fester, som fører til uønskede vibrasjoner;

- ytre defekter på enheten på grunn av eksponering for kjemikalier som påføres veien om vinteren.

- bulgarsk;

- varmebestandig maling;

- semi-automatisk sveiseenhet og tilhørende komponenter.

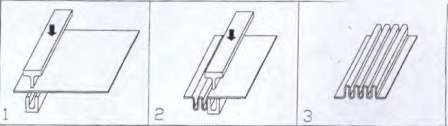

Den teknologiske prosessen med å erstatte koblingen krever følgende punkter:

- ved hjelp av en kvern, kutt ut den defekte delen på stedene der fletten og adapterringen er koblet til;

- kutt av ringene som er sveiset med de ytre endene;

- eliminere restene av sveisen;

- installer en ny del på sin opprinnelige plass og sveis den;

- behandle sveisepunktene med varmebestandig maling.

Etter å ha fullført utskiftingen av korrugeringen av en billyddemper med egne hender, må du sjekke tettheten til koblingene. Gasslekkasje oppdages visuelt når motoren går. Ytterligere anbefalinger vil bidra til å utføre arbeidet kvalitativt:

- For å lette installasjonen, før du starter arbeidet, er det nødvendig å merke med en kjerne stedene for leddene til ekspansjonsfugen med rørene til eksossystemet.

- Før du installerer korrugeringen, forsveis endene av de doble eksosrørene.

- Hvis det ikke er nok plass til sveisearbeid av høy kvalitet, må reparasjoner utføres på den demonterte eksosenheten.

Årsaken til utseendet av fuktighet ligger i kondenseringsprosesser med temperaturfall. Denne faktoren manifesterer seg mest intensivt når motoren varmes opp og forsvinner etter en lang kjøretur. For de fleste moderne biler indikerer symptomet at katalysatoren og motoren fungerer som den skal.

Hvis det blir funnet feil i den vibrasjonsisolerende koblingen, er det nødvendig å fastslå årsakene som forårsaket skaden. For å utføre reparasjoner er det nok å ha en sveising semiautomatisk enhet og en kvern. Teknologien til prosessen består i å kutte av den defekte delen og sveise en ny, etterfulgt av bearbeiding av sømmene med varmebestandig maling.

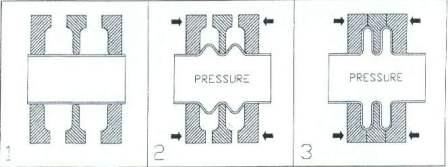

Belgen er det mest pålitelige tetningselementet til bevegelige skjøter i forhold til det ytre miljøet (se fig. 19), som gir nesten fullstendig tetthet og eliminerer stammelekkasjer.

Belger er laget av tynnveggede rør ved plastisk deformasjon av metallet. Belger laget av korrosjonsbestandig stål 08X18H10T brukes i NPP-beslagene.

Enkeltlags stålbelger i henhold til GOST 17210-71 er produsert med en veggtykkelse på 0,08 til 0,25 mm og en ytre diameter på 8,5 til 125 mm. Flerlags stålbelger i henhold til industristandarden OST 26-07-857-73 kan produseres med en veggtykkelse på 0,16; 0,20; 0,25; 0,32 mm og med en ytre diameter på 22 til 200 mm. Antall lag med flerlagsbelg er fra 2 til 10.

Enkeltlags stålbelger i henhold til GOST 17210-71 er produsert med en veggtykkelse på 0,08 til 0,25 mm og en ytre diameter på 8,5 til 125 mm. Flerlags stålbelger i henhold til industristandarden OST 26-07-857-73 kan produseres med en veggtykkelse på 0,16; 0,20; 0,25; 0,32 mm og med en ytre diameter på 22 til 200 mm. Antall lag med flerlagsbelg er fra 2 til 10.

Belgen er vanligvis den ene (øvre) enden hermetisk koblet til dekselet eller klemt mellom kroppen og dekselet, og den andre (nedre) enden er hermetisk forbundet med spindelen. Dermed er det bevegelige hette-spindelgrensesnittet forseglet, og belgen fungerer under påvirkning av eksternt trykk.I dette tilfellet skal spindelen bare gjøre en translasjonsbevegelse, og derfor er det anordnet en kilespor eller flat i ventilspindelene, som hindrer spindelen i å dreie rundt sin akse. Den mest praktiske måten å koble til belgen på er TIG eller rullesømsveising ved hjelp av en pulserende strøm. Ofte sveises det "på barten" (fig. 59), i dette tilfellet sveises to tynne ringformede fremspring, og skaper derved en forseglet overlapping, som er lettere å kutte og deretter sveise ved utskifting av belgen.

Hvis det er spor av eroderende slitasje, bulker, riss, riper og andre defekter opptil 0,5 mm dype på tetningsflaten til setet, bør overflaten gnis inn. Med en større dybde av defekter er det nødvendig å gjenopprette tetningsflaten ved overflatebehandling, etterfulgt av maskinering og lapping (Fig. 50, 51).

For å sikre høy kvalitet på overflaten av tetningsflater på skuffene, anbefales det å bruke følgende metode: overflatebehandling på skuffen utføres gjennom en ramme (jigg) laget av kobber (fig. 52), som bidrar til dannelsen av kropp -formet overflate med minimal bearbeiding (opptil 1 mm). Etter overflatebehandling slipes og overlappes overflaten.

Tabell 8.9 viser et eksempel på et prosessflytskjema for reparasjon av et belgventilhus.

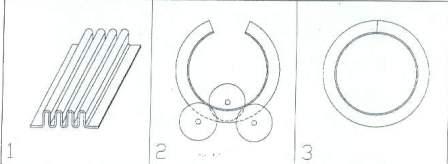

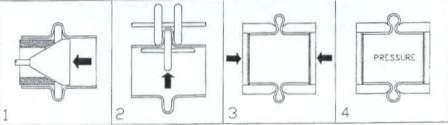

De mest brukte metodene for å lage belg. Kun sømløse eller langsveisede rør er tillatt for disse fabrikasjonsmetodene.

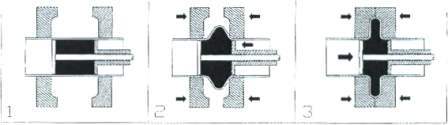

Elastomer dannelse

Røret settes inn i en kjerne som inneholder en gummisylinder. En aksial kraft på kjernen strekker gummisylinderen, og danner buler i røret. Etter det fjernes lasten fra gummisylinderen, og bulen komprimeres i aksial retning av en ekstern kraft, og danner en korrugering. Korrugeringene formes en om gangen. Røret forkortes etter hvert som korrugeringen dannes.

Ekspansjon (kjernestrekkmetode)

Individuelle korrugeringer dannes i røret ved å strekke den indre kjernen. Flyet minimerer utvidelsen delvis, røret skal snu litt. Prosessen gjentas til ønsket korrugeringshøyde er nådd. Hver korrugering dimensjoneres senere ved hjelp av spesielle indre og ytre ruller.

Hydraulisk forming

Røret er plassert i en hydraulisk presse- eller belgmaskin. De omgivende ytre stasjonære ringene er plassert utenfor røret i lengderetningen med intervaller omtrent lik lengden på den ferdige korrugeringen. Røret fylles med et stoff, for eksempel vann, og trykket stiger til flytepunktet. Formingsoperasjonen fortsetter med samtidig perifer fluiditet og styres ved langsgående forkorting av røret inntil ønsket konfigurasjon er oppnådd. Denne metoden kan brukes til å produsere en eller flere korrugeringer samtidig. Avhengig av konfigurasjonen av belgen, kan det være nødvendig med noen mellomliggende trinn, for eksempel varmebehandling. Balansert belg kan lages ved bruk av balanseringsringer som en del av de faste platene. På slutten, når de stasjonære platene fjernes, blir ringene en integrert del av belgen.

Pneumatisk forming

Denne metoden er identisk med elastomer forming bortsett fra dannelsen av en innledende bule ved å klemme sammen gummien til "innerrøret".

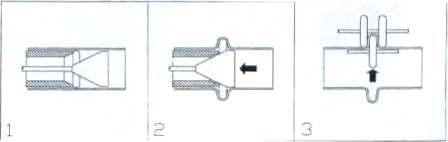

Brette det bølgede arket

Det flate arket er mekanisk korrugert enten ved pressing eller med ruller for å oppnå rette seksjoner. Dette forhåndsformede arket rulles til et rør. Belgen oppnås ved langsveising av platekantene til hverandre.

Forming med ruller

Røret er plassert i en belgmaskin og en eller flere korrugeringer dannes ved hjelp av trykk fra en valse. Vanligvis er rullene plassert på begge sider av røret, innvendig og utvendig.Røret kan rotere i forhold til rullene, eller det kan være stasjonært, og rullene danner belgen ved sin rotasjon. Figuren viser det første alternativet.

Sammenrullet ring

En separat korrugering er laget av et flatt ark og deretter brettet til en ring. Kantene på ringen er sveiset over korrugeringen. Hvis det kreves en belg med mer enn en korrugering, lages det nødvendige antall ringer, som sveises sammen.

Forming ved å trykke

Det flate arket er korrugert ved hjelp av en stasjonær presse. Denne metoden brukes først og fremst for produksjon av rektangulære belg. Ved å bruke denne metoden kan forskjellige korrugeringsprofiler oppnås. De mest brukte U- og V-profilene. Materiale- og metodemulighetene begrenser lengden på profilen. Lengre lengder kan oppnås ved å sveise sammen flere profiler.

Kombinert metode

| Video (klikk for å spille av). |

Noen av metodene beskrevet i de foregående avsnittene kan kombineres. En prosedyre for å danne en toroidal belg kombinerer to metoder. For eksempel dannes en korrugering ved strekking og en høyde større enn designhøyden. Deretter plasseres korrugeringen mellom ringene i formen, som ved hydraulisk forming. Ringene er komprimert og hydraulisk dannet en toroid som vist på figuren.