I detalj: gjør-det-selv-reparasjon av drivstoffdispenseringsventilen til drivstoffpumpen fra en ekte mester for nettstedet my.housecope.com.

Eliminering av funksjonsfeil i drivstoffdispensere på bensinstasjoner

Vedlikeholdspersonell bør være klar over mulige kolonnefeil og hvordan de kan fikses.

Feil kan deles inn i to grupper:

• relatert til brudd på regelverket, eliminert på stedet;

• forbundet med slitasje, eliminert ved utskifting av deler og reparasjoner (se tabell. 3.17).

Etter hvert som kolonneslitasjen øker, reduseres kolonneytelsen og avlesningene er utenfor toleranse. Renovering kreves. For tidlig slitasje oppstår på grunn av feil drift, i fravær av: vedlikehold, rettidig forebygging og forebyggende vedlikehold. Deler kan svikte som følge av sammenbrudd som hovedsakelig oppstår på grunn av tretthet i materialet eller fysiske effekter på deler hvis de ikke er riktig demontert og montert.

Mulige funksjonsfeil på drivstoffbeholderen og måter å eliminere dem på

Kontroller regelmessig ventilen ved visuell inspeksjon for mekanisk skade. Vær spesielt oppmerksom på tilstedeværelsen av grader ved utløpet av vakuumkanalen (2). Kontroll av den automatiske avstengningen utføres på kranen med lav ytelse (posisjon 1/3 av spaken (9)) ved å dyppe munnstykket i drivstoffet. Kranen trenger ikke smøring under drift.

Kranen åpnes ikke: Pumpetrykket kan være for lavt til å overvinne kraften fra tallerkenfjæren (6)

Hvis pumpetrykket ikke kan økes, koble fra ventilen, fjern filtertappen (8), flytt spaken (9) til åpen posisjon og skyv stammen (7) for å frigjøre tallerkenventilen.

| Video (klikk for å spille av). |

Kranen slår seg ikke av automatisk: Vakuumet i vakuumkammeret er for lavt til å automatisk stenge kranen.

Med pumpen i gang, trykk helt ned spaken (9) for å kontrollere oppnåelsen av maksimal drivstoffstrøm gjennom kranen. Pass på at vakuumkanalen (2) ikke er skadet, dekselet til vakuumkammeret (5) ikke er skadet, membranen (4) ikke er defekt og filteret (8) er rent. Eliminer årsaken til fallet i vakuum i vakuumkammeret.

Kranen slår seg konstant av: Vakuumkanalen (2) er blokkert.

Kontroller først at kulen (3) i kuleventilen beveger seg fritt. Dette kan etableres ved å riste kranen i henhold til den karakteristiske lyden. For å rengjøre vakuumkanalen (2), blås den ut med trykkluft.

Munnstykke, 2- vakuumkanal, 3- kuler, 4- membran, 5- vakuumkammerdeksel, 6- ventilfjær, 7- spindel, 8- filter, 9- spaker.

Dato lagt til: 2015-01-19; visninger: 16; brudd på opphavsretten

Reparasjoner på Certus-søylen må utføres av kvalifisert personell i henhold til GOST R 52350.19-2007 (IEC 60079-19: 2006) "Eksplosive atmosfærer. Del 19. Reparasjon, inspeksjon og restaurering av elektrisk utstyr ".

Under visse driftsforhold, for eksempel i nærvær av urenheter i prosessrørledningen, kan funksjonsfeil oppstå, hvis eliminering krever hjelp av kvalifiserte teknikere som er godt kjent med utformingen og driften av pumpeenheten. Siden det er umulig å liste opp alle funksjonsfeil i pumpeenheten, er nedenfor en liste over de vanligste problemene, deres årsaker og rettsmidler.

MAGNETVENTIL FEIL

- Defekte magnetspoler - påfør spenning til spolen. Et metallklikk i kjernen av elektromagneten signaliserer at spolen er i god stand;

- Nlav forsyningsspenning til elektromagneter - Spenningen skal ikke være mindre enn 85 % av den som er angitt på ventilens informasjonsskilt;

- Feil væsketrykk - sjekk arbeidstrykket, det må være innenfor området som er angitt på ventilens informasjonsskilt;

- Arbeidsvæskelekkasje - demonter ventilen og rengjør alle deler. Bytt ut defekte deler med reservedeler.

FEIL PÅ DISPENSERING AV KRAN

Kranen åpnes ikke: Pumpetrykket kan være for lavt til å overvinne kraften fra tallerkenfjæren (6)

Hvis pumpetrykket ikke kan økes, koble fra ventilen, fjern filtertappen (8), flytt spaken (9) til åpen posisjon og skyv stammen (7) for å frigjøre tallerkenventilen.

Kranen slår seg ikke av automatisk: Vakuumet i vakuumkammeret er for lavt for automatisk avstenging av ventilen.

Mens pumpen går, trykker du spaken (9) helt ned for å kontrollere at maksimal flyt av drivstoff gjennom kranen nås. Kontroller at vakuumkanalen (2) ikke er skadet, at dekselet til vakuumkammeret (5) ikke er skadet og at filteret (8) er rent. Eliminer årsaken til fallet i vakuum i vakuumkammeret.

Kranen slår seg konstant av: Vakuumkanalen (2) er blokkert.

Kontroller først at kulen (3) i kuleventilen beveger seg fritt. Dette kan etableres ved å riste kranen i henhold til den karakteristiske lyden. For å rengjøre vakuumkanalen (2), blås den ut med trykkluft.

I samsvar med formålet og arten av arbeidet som utføres, er det tre typer kolonnereparasjoner:

Vedlikehold sørger for delvis demontering, restaurering eller utskifting av utslitte og ødelagte deler. Behovet for aktuelle reparasjoner avdekkes under forebyggende vedlikehold og under drift. Under reparasjonsprosessen utføres nødvendige justeringer.

Middels reparasjon sørger for utskifting eller restaurering av en eller flere enheter (montasjer), samt grunnleggende deler med implementering av teknologisk mer komplekse operasjoner enn i gjeldende reparasjon.

Nåværende og middels reparasjoner utføres direkte på installasjonsstedet for kolonnen. I dette tilfellet er det tilrådelig å ikke demontere enheten (enheten) som har sviktet, men å erstatte den med en ny, reparert en fra byttefondet. Med denne metoden akselereres reparasjonen, og den mislykkede enheten (enheten) repareres under mer praktiske forhold i verkstedene.

Overhaling har som mål å gjenopprette alle tekniske parametere. Under en større overhaling er kolonnen gjenstand for fullstendig demontering og reparasjon eller restaurering av alle enheter. Overhalinger utføres vanligvis i verksteder eller i en fabrikk.

Rutinemessige og middels reparasjoner utføres vanligvis av mekanikerne på bensinstasjonen. Arbeidsplassen til en mekaniker skal være utstyrt med alt som er nødvendig for å sikre høy kvalitet og raskt vedlikehold og reparasjon. Den skal ha en benk med skrustikke, et stativ for oppbevaring av deler og sammenstillinger, et sett med montører, monteringsverktøy og tilbehør, og standard måleinstrumenter av 2. kategori med en kapasitet på 10 og 50 liter.

Av hensyn til den klareste organisering og bedre gjennomføring av reparasjonsarbeid, følges vanligvis følgende rekkefølge:

· Etablere sekvensen for demontering;

· Demontering av utstyr i enheter og deler;

· Identifikasjon av arten og omfanget av slitasje på deler, deres avvisning og bestemmelse av deler som skal erstattes;

· Valg av metoder for restaurering av utslitte deler;

· Montering av enheter og utstyr med nødvendig justering;

· Kontroll, justering og kalibrering.

Feil oppdages ved ekstern undersøkelse av utstyret og dets individuelle enheter, ved å avhøre personene som jobber på dette utstyret, samt ved kontrolloppstart av kolonnen.

OLJEDISPENSERINGSSØLLER

3.3.1. ENHET OG UTSTYR

Krav til oljedispensere bestemmes av GOST 4.103: nominelt oljeforbruk skal sikres ved en sugehøyde på minst 3 m, en dispenserventilhøyde over bakkenivå inntil 2 m og plassering av individuelle dispenserblokker i en avstand på opptil 20 m; filtreringsfinheten bør være 250 µm.

En oljedispenser med en pumpeenhet er montert i et oppvarmet rom, siden de bare kan fungere ved temperaturer ikke lavere enn + 8 ° C.

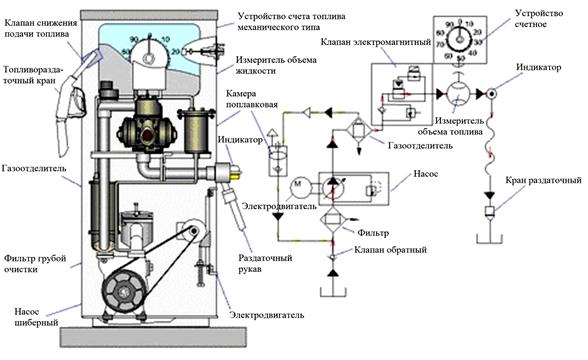

Kolonnen består av (fig. 3.13):

· En tappekran med hylse.

OLJEMÅLER - stempeltype, firesylindret. Designet for å måle og registrere mengden olje som dispenseres i henhold til indikasjonene på pilene og totaltelleren. En hel omdreining av den store pilen gir 1 liter, og en hel omdreining av den lille pilen gir 10 liter olje. De endelige resultatene av dispensering vises av totaltelleren for rulletypen med en maksimal målegrense på 999,9 liter. Etter hver dispensering settes viserne manuelt til nullposisjon.

PUMPEENHET består av en tannhjulspumpe drevet av en elektrisk motor, en hydraulisk akkumulator, et filter, en effektbryter med trykkmåler, en tilbakeslagsventil og en sikkerhetsventil. Hele enheten er montert på en støpejernsplate. En ventil med grovmasket filter er installert på sugeledningen. Hovedfilteret er montert på pumpens utløpsledning. Filteret har en plugg for å tappe oljen fra systemet og fjerne luft fra sugeledningen.

Den hydrauliske akkumulatoren er forbundet med en rørledning med en automatisk bryter av stempeltypen, som tjener til automatisk kontroll av den elektriske motoren under driften av pumpeenheten.

Trykkmåleren er designet for å overvåke trykket i akkumulatoren og for å justere effektbryteren og sikkerhetsventilen.

Den elektriske motoren slås av og på automatisk ved hjelp av en magnetisk starter.

Sikkerhetsventilen er justerbar innen 1,6. 1,7 MPa for å beskytte det hydrauliske systemet i tilfelle en effektbryterfeil.

Ved uttak av olje holdes trykket i systemet på 1,2. 1,3 MPa. Når dispensering er stoppet, når dispenseringsventilen er stengt, stiger trykket i systemet til 1,4. 1,5 MPa. Dette åpner effektbryterkontaktene og motoren stopper. Trykket i systemet opprettholdes av en hydraulisk akkumulator. Ved uttak av olje igjen, når utmatingsventilen er åpen, utleveres oljen først av trykket i den hydrauliske akkumulatoren. Samtidig synker trykket i systemet. Når trykket synker til 0,8. 1,0 MPa lukkes kontaktene til effektbryteren igjen og slå på pumpemotoren.

For å fylle hydraulikksystemet med olje og fjerne luft fra det, skru av pluggen fra suge-T-en og hell olje gjennom åpningen inn i sugerøret og pumpen. Skru deretter på denne pluggen, og skru ut filterpluggen 2-3 omdreininger og slå på pumpeenheten.

Ris. 3.13. Flytdiagram av en liten dispenser:

1 - trykk måler; 2 – effektbryter; 3 - sikkerhetsventil; 4 – disk; 5 - mesh filter; 6 – en doseringskran med en hylse; 7 - girpumpe; 8 - elektrisk motor;

9 – tilbakeslagsventil; 10- hydraulisk akkumulator; 11 - filter; 12- kolonnekasse

Installasjonsfunksjoner:

· Pumpeenheten er montert i umiddelbar nærhet av oljetanken i et rom som gir en temperatur ikke lavere enn +17 ° С;

· Plasseringen av pumpeenheten må sikre et minimum sugeløft og stabil drift ved en temperatur på +8 ° С;

Hydraulikksystemet er fylt med olje, som det er nødvendig for: Skru av pluggen fra T-stykket på sugerøret og fyll på olje, skru pluggen på T-stykket og skru av pluggen på filteret med 2-3 omdreininger, slå på enheten til ren olje uten luftbobler kommer ut av filteret, og skru på pluggen ...

Etter installasjonen kontrolleres oljedispenseren for tetthet, nøyaktighet av oljeutslipp og ytelse.

Forberedelse til jobb:

· Fyll hydraulikksystemet med olje og fjern luft; for å gjøre dette, skru ut pluggen fra tee på sugerøret og fyll på olje;

· Pakk inn pluggen og skru ut filterpluggen 2-3 omdreininger;

· Slå på pumpeenheten;

Etter det vil oljen renne i en jevn strøm, uten luftbobler, d.v.s. etter å ha fylt det hydrauliske systemet med olje, slås den elektriske motoren automatisk av;

· Fjern luft fra måleren, for dette: fjern oljekolonnedekselet og skru av pluggen plassert i vertikalplanet til blokken mellom de to øvre sylindrene med 3-4 omdreininger; etter at oljen har strømmet ut uten luft, pakk inn pluggen. Når avstengningsventilen til utleveringsventilen er stengt, skal ikke trykket i systemet falle;

· Slå på kolonnen og kontroller at pumpen, måleren og dispenseringsventilen fungerer som den skal.

Under en testkjøring bør det tas i betraktning at totaltelleren viser den akkumulerte summen av frigjort olje og ikke kan returneres til sin opprinnelige posisjon.

Servicepersonell skal kontrollere skjøter og tetninger og ved oljelekkasje reparere lekkasjen.

Det er forbudt å betjene en kolonne med en målerfeil som overstiger normen fastsatt av driftsdokumentasjonen.

Oljefrigjøringsprosedyre:

· Still inn nullposisjonen;

· Fjern dispenseringsventilen fra hullet i kolonnehuset og sett tuppen inn i veivhusets hals. Ved å trykke på håndtaket på utleveringsventilen, åpne stengeventilen og fyll drivstoff;

· Kontroll over mengden olje som dispenseres utføres ved å observere avlesningene til telleapparatpilene;

· Den elektriske motoren stopper automatisk etter at den nødvendige dosen er sluppet og stengeventilen lukkes;

· Etter slutten av oljedispenseringen, sett inn dispenseringsventilen i hullet på dispenserhuset.

Mulige kolonnefeil og metoder for eliminering er gitt i tabellen. 3.18.

Metrologiske og tekniske tjenester

4.1 Under igangkjøring, så vel som periodisk under drift, må kolonnen være gjenstand for obligatorisk statlig verifisering.

Periodisk verifisering av kolonnen bør utføres i samsvar med kravene angitt i

Pr 50.2.006-94, i henhold til metoden beskrevet i MI 1864-88 "Fuel dispensing columns. Bekreftelsesmetode." og

MI 2729-2002 "Anbefaling av ICG. Drivstoffdoseringskolonner. Metode for førstegangsverifisering."

Kalibreringsintervall - 1 år.

Merk. Drift av en kolonne over tillatte feilgrenser

4.2 Dispenservedlikehold bør utføres av kvalifisert personell. Under installasjon og igangkjøring av drivstoffdispensere på fyllestasjonen av personer som ikke har bestått

opplæringsforløpet og de som ikke har tilgang til disse verkene, er krav ikke akseptert av produsenten.

Kurs i vedlikehold og drift av drivstoffdispenseringsutstyr holdes på:

142207 Moskva-regionen, Serpukhov, st. Polevaya, d. 1, CJSC "Nara", telefon: (4967) 756783, faks:

4.3 Kolonnene, som er et måleinstrument, er under tilsyn av Federal Agency for Technical Regulation and Metrology, derfor bør kolonnevedlikeholdet utføres uten å åpne de forseglede mekanismene.

4.4 Daglig stell og rutinemessig vedlikehold er avgjørende for å holde søylen i god stand.

Daglig omsorg omfatter følgende arbeidsomfang:

- kontrollere tettheten til det hydrauliske systemet;

- kontrollere brukbarheten og integriteten til jordingsenheter;

- kontrollere funksjonen til alle mekanismene til kolonnen, påliteligheten av deres festing;

- sjekke strømningshastigheten og feilen;

4.4.1 Kontroll av tetthet, brukbarhet av jordingsanordninger, beltespenning og funksjonen til søylemekanismene utføres med en visuell metode. De oppdagede feilene er eliminert.

4.4.2 Drivstofforbruk gjennom dispenseren bestemmes av indikatoren for engangsdispensering ved måling av en dose på minst 50 liter, tatt i betraktning tiden ved bruk av stoppeklokke.

Kolonnefeilen bestemmes i henhold til MI 1864-88, mens feilen ikke skal overstige verdiene spesifisert i klausul 1.1.2 i denne håndboken.

4.5 Planlagt vedlikehold inkluderer følgende arbeid:

- hvis kolonneproduktiviteten faller under 32 l / min, må finfilteret skiftes;

- bytt smøremiddel i kolonneenhetene i henhold til listen over drivstoff og smøremidler gitt i tabell 5.

- utskifting av pumpeakselmansjetter, stempelmansjetter og mansjetter på utgangsrullen til volummåleren utføres når de er utslitte;

- rengjøring av indikatoren i tilfelle tap av glassgjennomsiktighet.

4.6 Vedlikehold av komponenter bør utføres i henhold til driftsdokumentasjonen som følger med kolonnen.

4.7 Vedlikeholdsarbeid er registrert i pkt. 13.

4.8 MERK FØLGENDE!Det er avtagbare gummiplugger i bunnen av BIU-huset for å fjerne fuktighet. Sett inn pluggene igjen etter at du har fjernet fuktighet.

Tabell 5 Liste over drivstoff og smøremidler brukt i produktet.

5.1 Rutinemessig reparasjon av kolonnen bør overlates til kvalifisert personell.

Utfør gjeldende reparasjon av komponenter i henhold til driftsdokumentasjonen som følger med kolonnen.

Grunnen for levering av kolonnen eller dens individuelle enheter for reparasjon, dataene om reparasjonen og dens aksept fra reparasjonen er registrert i § 19.

5.2 Reparasjon av monoblokkpumpen.

5.2.1 Bytte ut pumpebladene.

For å erstatte pumpebladene, er det nødvendig å fjerne remskiven fra pumpeakselen til monoblokken, skru 4 muttere fra tappene og fjerne flensen. Fjern pumpedekselet, ta ut rotorakselen og fjern alle vingene, eller, uten å fjerne rotorakselen, fjern skovlene en etter en med en pinsett. Monter knivene med spor i rotasjonsretningen. Sett sammen i omvendt rekkefølge etter utskifting.

5.2.2 Bytte ut pumpens tetningsleppe.

For å erstatte pumpetetningen, er det nødvendig å fjerne remskiven fra pumpeakselen til monoblokken, skru 4 muttere fra tappene og fjerne flensen. Fjern pumpedekselet fra akselen. Fjern lagerdekselet ved å skru ut 3 skruer M 4. Trekk ut lageret, fjern skiven og kragen bak. Installer oljetetningen med en hylselagermonteringsdor. Når du trykker på mansjetten, bør støtten for dekselet ikke være mer enn 100 mm i diameter, for ikke å bryte stoppkragene til dekselet, dvs. dekselet skal hvile på enheten med et plan, og ikke med flensen til låsen. Sett deretter dekselet på akselen, installer det på pumpehuset, sett inn skiven, lageret og lukk lagerdekselet med trykkhylsen.

5.2.3 Montering og demontering av lagre.

For å demontere det fremre lageret, er det nødvendig å fjerne pumpedekselet i sekvensen beskrevet i forrige avsnitt av instruksjonene, og etter å ha fjernet dekselet, fjern lageret. Monter i omvendt rekkefølge, etter å ha satt dekselet på skaftet.

For å demontere det bakre lageret, er det nødvendig å fjerne pumpen fra monoblokken. For å gjøre dette er det nødvendig å fjerne remskiven fra pumpeakselen til monoblokken, skru 4 muttere fra tappene og fjern flensen. Fjern pumpen fra monoblokkhuset. Fjern pumpedekslet, ta ut rotorakselen.

Plasser pumpehuset på et stativ for innpressing av lagrene (skisser av tilbehøret er vist i fig. 14) og press ut lageret med en dor for demontering.

For å trykke inn et nytt lager er det nødvendig å plassere pumpehuset på en støtte for å presse lagrene med innsiden opp. Bruk en lagerkrympetang, krymp lageret, installer det over hullet og trykk inn lageret med en innpressingsdor.Lageret skal ikke stikke ut over overflaten av huset og bør ikke synke mer enn 0,5 mm fra overflaten. Sett sammen i omvendt rekkefølge etter utskifting.

5.3 Søk etter konsekvensene av feil og skader på kolonnen bør utføres i samsvar med Tabell 6 "Mulige funksjonsfeil og metoder for å eliminere dem" i denne håndboken.

Etter å ha eliminert feilene og skadene, juster (juster) volummåleren i følgende rekkefølge:

- fjern forseglingen og ledningen til forseglingen;

- løsne låsemutteren, bruk en skrutrekker til å vri justeringsskruen med klokken - for å redusere det dispenserte volumet, mot klokken - for å øke volumet, og stram deretter låsemutteren.

Når en justeringsskrue dreies 1/4 omdreining, endres volumet av dispensert drivstoff med ca. 50 cm 3 ved dispensering av en 10 liters dose.

Det dispenserte volumet av drivstoff for en hel omdreining av veivakselen er lik 4´125 cm 3 = 500 cm 3.

Riktigheten av justeringen (justeringen) bestemmes ved hjelp av standard måleinstrumenter i kategori II av GOST 8.400-80.

5.4 Metode for elektronisk justering av drivstoffdispensere med avlesningsanordning "Agat-4K".

Elektronisk justering utføres enten fra kontrollpanelet "Agat 12mk4" eller fra et dataprogram.

1. Klargjøring av drivstoffbeholderen for elektronisk justering.

For å utføre elektronisk justering er det nødvendig å ta drivstoffdispenseren ut av handelsmodus. Deretter må du åpne frontdekselet på enheten og fjerne skjermen med skjermmodulene.

Dermed må det gis tilgang til låsesylinderen, som er forseglet med forseglingen til representanten for Rostekhnadzor.

2. Gjennomføring av elektronisk oppretting.

1) Fjern tetningen på huset til leseinnretningens kontrollenhet og åpne låsesylinderen. Sett inn nøkkelen fra høyttalersettet (nøkkelen er strengt individuell og derfor underlagt streng oppbevaring) og vri til posisjon 1.

2) Skriv inn tilgangskoden (1234 som standard).

3) Se justeringsfaktoren for hver av kanalene.

4) Utfør en kontrollfylling av drivstoff i en 10-liters måler minst 3 ganger for hver kanal på leseapparatet. Regn ut det aritmetiske gjennomsnittet av de tre fyllingene.

Justeringsfaktoren beregnes ved hjelp av formelen:

Hvor: Vm - volumet av produktet i målet,

Vк - lesing av leseapparatet.

C1 - verdien av forrige justeringsfaktor.

5) Angi justeringsfaktoren.

6) Utfør fyllingen av dosen i en ti-liters målebeholder, om nødvendig, gjenta prosessen med å beregne justeringskoeffisienten.

7) På slutten av justeringsarbeidet er det nødvendig å skrive ned løpenummeret til justeringen i kolonneskjemaet. Denne faktoren vil økes med "1" for hver dispenseringsventil hver gang en justering utføres eller justeringspassordet endres.

8) Sett nøkkelen tilbake til "0"-posisjon og trekk den ut. Tett låsesylinderen. Installer skjermen og lukk blokkdekselet.

9) Gå inn i kolonnen i handelsmodus.

5.5 Metode for elektronisk justering av drivstoffdispensere med leseanordning "Topaz 106K2-2MR".

Justeringen består i innføring av en justeringskoeffisient i kontrollenheten gjennom kontrollenheten. Når det tas i betraktning, vil avlesningene av blokken nøyaktig sammenfalle med måleresultatene (ved bruk av standard måleinstrumenter) av den faktisk dispenserte mengden av produktet. Denne K-faktoren kan ta verdier fra 9000 til 11000 og lagres i kontrollenheten.

Når du utfører en testfrigjøring, må du stille inn dosen på en slik måte at målerens avlesninger var i området fra 1 til 60 liter. Telleoppløsningen til kolonneimpulsene skal være 0,01 liter / impuls.

Avlesningene til enheten Q (i liter) bestemmes av tellediskreten d, antall mottatte tellepulser N og justeringsfaktoren K i henhold til formelen:

Med en verdi på K = 10000 og tellediskret d = 0,01 liter / puls, er en tellepuls 0,01 liter.

Tilgang til justeringsoperasjonen er begrenset av et firesifret passord som er lagret i enheten, samt "Oppsett / Drift" vippebryteren plassert på bakpanelet av enheten.For å kontrollere uautoriserte endringer i justeringskoeffisienten har enheten en ikke-nullstillbar teller for antall justeringsoperasjoner.

Ved en programvareoppdatering av enheten tar justeringstelleren og passordet startverdier lik henholdsvis null og 1234. Derfor er det nødvendig å ta hensyn til om det er gjort programvareoppdateringer som enheten for vedlikeholder en teller for programvareoppdatering.

Før du starter en ny justering, om nødvendig, kan du sammenligne avlesningene til tellerne for antall justeringsoperasjoner og programvareoppdateringer med oppføringene i loggen. Sammenfallen av tellerne med postene vil indikere fravær av uautoriserte manipulasjoner med justeringsparametrene.

Hvis justeringspassordet går tapt, må leseenhetens programvare oppdateres (passord 1234 vil bli satt).

MERK FØLGENDE! Det er umulig å legge inn verdien av justeringskoeffisienten direkte i blokken - avlesningen av måleren legges inn gjennom kontrollsystemet.

Prosedyre for volumjustering:

a) Sett vippebryteren til "Innstilling / Betjening"-enheten til "Innstilling"-posisjon.

a) Velg nettverksadressen til hylsen og størrelsen på kontrolldosen i samsvar med kravene. Som et eksempel, la oss ta hylse nr. 2 og en kontrolldose på 10 liter, Topaz-103MK1-kontrolleren brukes som et kontrollsystem.

b) Still inn og dispenser den valgte dosen i målebeholderen på vanlig måte.

c) Gå inn i hovedmenyen, velg delen "Justeringsinnstillinger", trykk på Ã-tasten. Skriv inn tilgangskoden på det numeriske tastaturet først (som standard 123456), deretter justeringspassordet (som standard 1234), trykk på Ã-tasten.

d) Gå inn i modus 01 (valg av sleeve-nettverksadresse) ved å trykke på tastene 1, Ã. Skriv inn nettverksadressen til ønsket hylse (for vårt eksempel, den andre) og gå ut av modusen ved å trykke på C, 2, Ã, Ã-tastene.

e) Gå inn i modus 03 (inntasting av justeringsfaktoren) ved å trykke på tastene 3, Ã. Angi avlesningene av testmålet i milliliter (for eksempel 10250 ml) som justeringsfaktor. For å gjøre dette, trykk på tastene 1, 0, 2, 5, 0, Ã.

Hvis justeringsfaktoren er vellykket endret, vil kontrolleren vise meldingen "Parameter skrevet", i tilfelle feil vil meldingen "Skrivefeil" vises, og hvis det ikke er kommunikasjon med enheten - "Enheten svarer ikke" .

Mulige årsaker til feil inkluderer:

- justering utføres uten foreløpig kontrolldosefrigivelse;

- justering støttes ikke av denne enheten;

- vippebryteren til "Innstilling / Drift"-enheten er i "Operation"-posisjon;

- feil nettverksadresse til hylsen;

- feil justering passord;

- utgang av måleravlesninger over 1000 - 60 000 ml;

- justeringsfaktoren er utenfor det tillatte området.

For å sjekke området kan du beregne den forventede forholdsverdien ved å bruke følgende formel:

hvor K0 er gjeldende verdi av justeringskoeffisienten,

M - målinger av mål i milliliter,

D er spesifisert dose i milliliter.

Hvis den beregnede verdien, tatt i betraktning avrunding, ikke passer inn i området fra 9000 til 11000, er reguleringsgrensen nådd.

For å redusere tiden for påfølgende justering lar enheten deg lagre to justeringskoeffisienter (for forskjellige perioder av året). Valget av en av de forhåndsinnstilte verdiene til koeffisienten gjøres av bryteren "S3", i posisjon "1" hvorav den første forhåndsinnstilte verdien av koeffisienten vil bli brukt, i posisjon "2" den andre.

Etter innstilling og justering av enheten, fest vippebryterne med en holdeplate (S2 i "Drift"-tilstand, S3 i posisjon "1" eller "2" avhengig av perioden på året) og tette gjennom hullene i skruene sikring av holdeplaten og produktdekselet.

Om nødvendig kan du endre justeringspassordet. For å gjøre dette må du utføre følgende handlinger (kontrolleren "Topaz-103MK1" brukes som et kontrollsystem):

a) Gå inn i hovedmenyen (trykk på F-tasten i minst to sekunder), velg delen "Justeringsinnstillinger" (bruk #- eller $-tastene), trykk på Ã-tasten. Skriv inn tilgangskoden på det numeriske tastaturet først (som standard 123456), deretter justeringspassordet (som standard 1234), trykk på Ã-tasten.

b) Gå inn i modus 02 ved å trykke på tastene 2, Ã. Tast inn fire sifre i det nye justeringspassordet (f.eks. 5678) og gå ut av modusen ved å trykke på tastene 5, 6, 7, 8, Ã. Det nye passordet må være forskjellig fra det gjeldende. Hvis passordet har blitt endret, vil meldingen "Passord skrevet" vises på kontrolleren.

c) Gå ut av menyen ved å trykke på F-tasten.

Acis Technology LLC tilbyr tjenester for vedlikehold og reparasjon av drivstoffdispensere. Vi jobber med utstyr fra ledende produsenter og har nødvendige reservedeler på lager for rask feilsøking.

Ved å ringe ekspertene våre kan du fikse ethvert sammenbrudd av alle typer drivstoffbeholdere - enkelt- og multidrivstoff, arbeid med et suge- eller trykksystem, etc. Mange års erfaring gjør at vi raskt kan diagnostisere, finne årsaken til havariet og eliminere det, og unngå lang nedetid for dispenseren på din bensinstasjon.

Den vanligste årsaken til feil i drivstoffbeholderen er mekanisk. På grunn av ytre påvirkninger kan kroppen bli skadet, slanger kan sprekke, koblingene kan miste sin tetthet. Også, med mekanisk skade, kan integriteten til ledningene bli krenket, og elektronikken svikter.

Den andre vanlige årsaken er uforsiktig utnyttelse. Dette gjelder spesielt for selvbetjeningsstasjoner. Sjåfører installerer skjødesløs tappekranene, de kan skade hylsen eller knappene.

Utstyr går også i stykker dersom det ikke er utført rutinemessig vedlikeholdsarbeid.

Våre tjenester inkluderer:

- Avgang av skipsføreren til bensinstasjonen eller bensinstasjonen og utstyrsdiagnostikk.

- Demontering av ødelagte elementer.

- Reparasjon av drivstoffdispensere på stedet (hvis mulig) eller installasjon av nye moduler.

- Kolonnemontering og diagnostikk.

Vi anbefaler på det sterkeste at du utfører planlagt vedlikeholdsarbeid, bruker forbruksvarer av høy kvalitet og endrer dem i tide. Da vil reparasjon av drivstoffpumpen kun være nødvendig i nødstilfelle.

Hvis du vet hva som er årsaken til sammenbruddet, angi det. Vi vil gjøre vårt beste for å reparere drivstoffbeholderen så snart som mulig og gjenopprette driften av din bensinstasjon i sin helhet.

Legg igjen en forespørsel om reparasjon av drivstoffbeholdere eller ring operatøren!

Hvis du er interessert i våre forslag, vennligst kontakt våre spesialister:

Victoria Androshuk

Våre fordeler:

- Sertifiserte spesialister

- Rask respons på kundeforespørsler

- Korte arbeidsvilkår

- Egen reparasjonsbase

- Et bredt utvalg av originale reservedeler og deres analoger

- Vi jobber 24/7/365

- Mange års erfaring med service på ulike bensinstasjoner, bensinstasjoner, CNG-stasjoner, pumpe- og kompressorutstyr

- Kvalitetssikring av tjenestene som ytes

Listen over tjenester levert av serviceavdelingen til LPGroup av:

- Drivstoffdispensere Gilbarco, ADAST, TOPAZ; nivåmålere Veeder Root, String; Nedsenkbare pumper Red Jacket, Fe Petro:

- Installasjon, igangkjøringsarbeid

- Garanti og service etter garanti

- Diagnostikk og reparasjon av elektronisk utstyr

- Reparasjon av bensinvolummålere

- Omutstyr og modernisering av drivstoffdispensere (installasjon av forhåndsinnstilte tastaturer, installasjon av multimediaskjermer, økning av drivstoffleveransen, konvertering fra et suge- til et trykksystem)

- Kontroll av drivstofflekkasjer fra tanker

- Utvikling av skjematiske diagrammer, valg av komponenter

- Montering, modernisering av skjold (et produsentpass produseres for hvert skjold)

- Søk og eliminering av funksjonsfeil i paneler

- Kontrollsystemer for bensinstasjoner (operatørens arbeidsplass):

- ACS TOPAZ-AZS, SHTRIKH-M: fyllestasjon kompleks konfigurasjon av systemet for kundens spesifikke behov, personellopplæring, teknisk støtte

- KKM (skatteregistratorer) SHTRIKH-M: SHTRIKH-FR-K, COMBO-FR-K, MINI FR-K og andre

- Kjøper display

- Utstyr for lesing av strekkode, arbeid med bank- og bensinkort

- Programmering av konsoller, kontrollere og grensesnittenheter TOPAZ, SAPSAN, AGAT

- TST drivstoffdampgjenvinningssystemer for bensinstasjoner og tankfarmer:

- Installasjon, igangkjøringsarbeid

- Garanti og service etter garanti

- Installasjon og trykktesting av plastrørledninger, prosessfittings

- Installasjon og tilkobling av elektromagnetiske innløpsventiler ved avløpsenheten, elektromekaniske ventiler ved avløpsvannkoblingsenheten

- Overvåking av tettheten til mellomveggene til dobbeltveggede tanker, pusteventiler, overløp av nødsølreservoaret, overløp av drivstofftanker, drivstofftrykk i rørledningen, trykk i mellomveggrommet til dobbeltveggede rørledninger i

- Installasjon, konfigurasjon, vedlikehold av gassanalysatorer, høyttalerkommunikasjon, kunde-kassekommunikasjon, videoovervåkingssystemer, jordingsenheter for tankskip, prisdisplay (med IR-fjernkontroll, RS-485, med fjernprisendring) for stellas

- Kundens bilgjenkjenningssystem (RFID-brikke på halsen av drivstofftanken, en trådløs leser er installert på drivstoffdispenserpistolen. Gjelder hovedsakelig for avdelingsbensinstasjoner)

- Listen over tjenester levert av LPGroups serviceavdeling for teknologisk utstyr for bensinstasjoner:

- Installasjonstilsyn og igangkjøring av gassdispensere

- Reparasjon av gassvolummålere

- Installasjon og reparasjon av gassnivåmålere

- Installasjonsovervåking og igangkjøring av AMT-GAZ teknologiske system

- Liste over tjenester som tilbys for pumpe- og kompressorutstyr:

- Utstyrsdiagnostikk

- Reparasjonsarbeid

- Igangkjøringsarbeid

Service hotline i det sentrale føderale distriktet 8-800-3-337-137

Spesielt for kundene til LPGroup selskapet fungerer service hotline 8-800-3-337-137 , ved hjelp av hvilken du raskt kan løse vanskelighetene som oppstår i driften av utstyret vårt.

Klienter til "LPGroup" fra hvor som helst i Russland kan raskt motta ekspertråd fra våre servicemedarbeidere. Linje 8-800-3-337-137 lar deg få svar på eventuelle spørsmål knyttet til bruken av utstyret vårt, for å løse de vanskelighetene som oppstår knyttet til installasjon, oppstart og drift av utstyret, for å få råd om oppsett av utstyret. Du kan også kontakte serviceavdelingen for garantiservice.

Etter nummer 8-800-3-337-137 du kan ringe fra både mobiltelefoner og fasttelefoner fra alle byer i Russland gratis.

For å gjøre det enklere å utveksle informasjon om de ovennevnte problemene, får du også en e-postadresse til serviceavdelingen lpgruppe.ru

Hovedmålet som ble vurdert i dag er komponentene til drivstoffdispenseren, og for å være presis, i drivstoffdispenseringsdysene. Initiativtakerne til denne begivenheten prøvde å håndtere viktige spørsmål, som som regel løses av eierne av bensinstasjoner og andre spesialister. Så kjernen i spørsmålet var dette: hvilken er den beste drivstoffdispenseringspistolen, den passer best.

Det skal bemerkes med en gang at praktisk talt alle pistoler kan modifisere hverandre. Men i dag produserer de ikke lenger dispenserkraner, så vel som tuter.

Produsenter fra europeiske land eller fra Tyrkia prøver å komplettere utstyret deres med forskjellig tilbehør, men bare de som ble utgitt i Europa. Vel, også komponenter kan brukes som er utgitt under LZV-merket.

For ikke så lenge siden var Tsjekkia en del av den sosialistiske leiren, som produserte HEFA-drivstoffdispenserpistoler, og i dag produserer de komponenter til Adast-dispensere.

Drivstoffdoseringsventiler til drivstoffdispenseren brukes i følgende produsenter, for eksempel:

- Dresser Wayne (divisjonene i Sverige og Tyskland);

- Tokheim (divisjon fra Belgia);

- Zalzkotten (tysk divisjon);

- Sheid & Bahmann (Tyskland og andre).

Men du må vite at i USA produserer ikke en eneste produsent av drivstoffpistoler komponenter for ZVA. Pistolene produsert av EMCO WHEATON er perfekte for Dresser Wayne, Tokheim, Schlumberger og annet amerikansk utstyr.

; Denne forfatteren har forsøkt å organisere en konkurranse mellom slike produsenter som produserer drivstoffdispenserpistoler:

Elaflex - ZVA Slimline-modell (Tyskland-modell);

Hoveddelen av dispenseren er drivstoffdoseringsventilen, som tillater passasje av drivstoff inn i en tank eller annen beholder som er beregnet for dette. Likevel mener forfatteren at hovedpoengene som kjennetegner verket er:

- motstanden som oppnås i kretsen;

- arbeidet som drivstoffpistolkutteren gjør;

- stabilitet og slitasje på utstyr.

- En drivstoffdispenserpistol er faktisk en enhet som har et hydraulisk formål og representerer en slags hindring. For å overvinne denne hindringen, trenger du et kjøpesenter, gjør litt innsats. Det er derfor hver pistol har en viss kraft, som bruker en viss mengde drivstoff over en viss tidsperiode.

Derav den logiske konklusjonen at en pistol er bedre fordi den skaper minimalt med hindringer.

- Det neste er arbeidet som kutteren gjør. Faktisk er en avskjæringsventil en nødventil som hindrer oljeprodukter i å komme inn i drivstofftanken.

Kvaliteten på pistolen avhenger veldig av hvilken pistol og også hvilket selskap som lager den.

- Vel, den siste faktoren som påvirker drivstoffdispensere er slitasje.

Denne egenskapen er ikke uavhengig, men utfyller heller de to foregående, siden den i stor grad påvirker driften av hele systemet, noe som er spesielt viktig når du arbeider med lave temperaturer.

Å lage en konklusjon, i henhold til de første indikatorene.

Vi kan observere data vi får eksperimentelt som er forskjellig fra det vi får fra produksjonsbedrifter.

I prinsippet kan det være følgende forklaringer på denne faktoren, nå vil vi vurdere de viktigste:

- kvaliteten på selve testene, som utføres av selskapene;

- tester som ikke utføres av produksjonsbedrifter, men av andre selskaper som også er interessert i dette;

- renheten som eksperimentet foregår med;

- interesse for det positive resultatet av eksperimentet.

SLUKKER, DENS DRIFT OG DRIVSTOFFDISPENSERPISTOL.

Ved å gjøre eksperimentet, så vel som analysen som ble utført etter fullføringen, fokuserte selskapet vårt på alle dataene det mottok som et resultat.

Arbeidet som kutteren utførte under forskjellige temperaturforhold, for eksempel først ved lave temperaturer, så ved høye temperaturer, ble resultatet registrert.

Kutteren fungerte ikke ved AKT-drivstoffpistolen, men bare i de tilfellene da drivstoffeffekten ikke var lavere enn 20 liter / minutt. Hvis vi snakker om andre produsenter, er disse parametrene enda mindre, for eksempel ZVA, Hefa - under 8 l / min., Emco Wheaton - under 10 l / min., OPW - under 12 l / min.

Det endelige anslaget som kan gjøres basert på drivstoffdoseringsdysene.

| Video (klikk for å spille av). |

Alt dette tyder på at pistoler fra merker som ZVA, Heaf og Emco Wheaton yter best. Med dette i bakhodet kan vi si at rekkevidden av driften av dispenserpistolene i Ukraina har en minimumsbelastning. Hvis vi undersøkte de viktigste tekniske problemene for disse pistolene, vil det være mulig å inspisere kostnadene, ytelsen og så videre.