I detalj: gjør-det-selv-reparasjon av slagmekanismen til en drill fra en ekte mester for nettstedet my.housecope.com.

En slagbor er kun i stand til å utføre konvensjonell boring med slag. Girkassen til slike enheter kan ha enten en eller to hastigheter. Som tilleggsfunksjoner er det omvendt bevegelse og muligheten til å justere ønsket tomgangshastighet.

En slagbormaskin har to spiralformede tannhjul som får kontakt under normal drift av boret. Når det er nødvendig å utføre hammerboring, beveger ett tannhjul seg, og danner dermed et gap med frontgiret. Videre forblir det bakre giret stille, og det foran begynner å gli langs tennene og bevege patronen opp og ned. Slik skapes et slag med mange slagøvelser. I dette tilfellet kan antallet slike slag være 40 000 på ett minutt.

Det skal bemerkes at slagfunksjonen til boret kun skal brukes i de mest nødstilfeller. Hvis boret konstant brukes med en slagfunksjon, kan slagmekanismen snart mislykkes. Alt handler om girene, som før eller siden sliper av og sjokkmodusen forsvinner.

Elektrisk drillenhet:

Et verktøy som en slagbormaskin er et uunnværlig verktøy i konstruksjonen. Den kan for eksempel bore gjennom en murstein uten problemer. Når det gjelder betong, avhenger ytelsen til en slagboremaskin av betongmerket du trenger å bore et hull i.

La oss si at med det 300. merket av betong, hvorfra de interne skilleveggene til lokalene vanligvis er reist, gjør slagboren en utmerket jobb. Men dette kan ikke sies om 400. klasse betong, som brukes i konstruksjonen av bærende vegger. I dette tilfellet må du bruke en puncher.

| Video (klikk for å spille av). |

En elektrisk drill er det mest brukte elektriske verktøyet i enhver reparasjon, så det går ofte i stykker på grunn av hyppig og intensiv bruk. Hvis du har grunnleggende ferdigheter og erfaring med å reparere slike verktøy, vil det ikke være veldig vanskelig å reparere en drill.

Mulige funksjonsfeil på en slagbormaskin

Det kan være flere årsaker til sammenbruddet av denne typen verktøy, det er en oppfatning om at hovedårsaken er feil drift av boret eller ikke-fastheten til verktøyet, som er grunnen til at innsiden består av komponenter av lav kvalitet. Andre mer tekniske årsaker inkluderer:

Feil i den bevegelige delen av den elektriske motoren, dens stator eller armatur;

Lagerfeil;

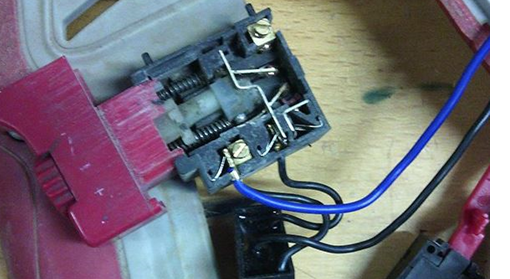

Brudd på knappen (hastighetskontroller);

Sammenbrudd av reverseringsbryteren;

Forringelse av kommutatorbørster og deres brenning;

Trådbrudd i ledningen, i selve boret eller på selve motorspolen;

Skade på girkassen eller selve chucken.

Hvordan finne ut hva som er galt

For å forstå årsaken til sammenbruddet, hender det noen ganger at det ikke er umiddelbart synlig, for eksempel roterer ikke boret. Inspeksjon begynner med strømledningen, ofte på grunn av intensiv bruk, blir ledningen avbrutt enten i området rundt støpselet eller et annet sted. Inspiser også knappen og de ulike kontrollene. Prøver å snu kassetten.

Det er her alle diagnostiske prosedyrer slutter, boret må demonteres for å få tilgang og inspisere det fra innsiden. For å gjøre dette, skru av (alle) skruene rundt omkretsen av borekroppen og fjern den øvre halvdelen av kroppen. Når du skruer ut skruene, tar vi hensyn til lengden deres og husk i hvilket hull skruene av hvilken lengde var plassert, det er lettere å la dem umiddelbart i den fjernede delen av saken.

Vi inspiserer tilførselskabelen og interne ledninger for utbrenthet, brudd og pålitelighet av kontaktforbindelsen. På stedet der strømkabelen kommer inn i borekroppen, kan du ofte se det skadede ytre isolasjonslaget, dets brudd, og selve strømledningen blir til slutt vridd.

Hvis knappen eller reversbryteren er defekt, er det lettere å erstatte den med en ny. Selvfølgelig kan du demontere, rense kontaktene, men det vil være plagsomt å montere, det er mange små reservedeler og fjærer som alle prøver å hoppe ut.

En av de vanligste skadetypene er slitasjen på motorbørstene, du kan enkelt skifte dem selv hjemme. Noen ganger kan børstene byttes ut uten å demontere borekroppen hvis designet tillater det.

For noen modeller er det nok å skru ut pluggene fra installasjonsvinduene og installere nye børster. For andre modeller krever utskifting demontering av huset, i så fall er det nødvendig å fjerne børsteholderne forsiktig og fjerne de slitte børstene fra dem.

Et karakteristisk tegn på et problem med elektriske børster er sterk gnistdannelse og ustabil drift av den elektriske motoren når den går i perioder eller rykker. Hva kommer fra den periodiske elektriske kontakten mellom børstene og platene på kommutatoren.

Du bør heller ikke la børstene slites ut til en minimumsstørrelse. Dette er farlig fordi gapet mellom børsten og samleplatene kan øke. Som et resultat oppstår økt gnistdannelse, samleplatene blir veldig varme og kan "bevege seg bort" fra bunnen av samleren, noe som vil føre til behovet for å erstatte ankeret.

Det er nødvendig å rengjøre samleplatene regelmessig fra karbonavleiringer og kontinuerlig kontrollere børstenes spenning mot samletrommelen. Andre elektriske feil kan manifestere seg som en boremotor som ikke snurrer når det ikke er tegn til at motoren slår seg på (ingen summing høres).

Hvis boret ikke slår seg på og chucken snur seg lett med normal kraft, er det mest sannsynlig at den elektriske delen ikke fungerer.

Spesifisiteten til årsaken sjekkes så snart den er tilgjengelig, strømledningen, hastighetskontrollknappen, startkondensatoren og motorviklingene sjekkes, alt kalles ganske enkelt med et multimeter i motstandsmodus.

Blant de elektriske feilene kan man merke seg brudd på armaturet. Et armatur- eller statorbrudd oppstår av to årsaker - feil drift og viklingstråd av dårlig kvalitet. Topp verdenskjente produsenter bruker høykvalitets dobbeltisolert ledning og varmebestandig lakk, noe som øker påliteligheten til motorer betydelig og lar deg forlenge levetiden til boret betraktelig. Billige modeller tåler ikke langvarig og intenst arbeid med overoppheting.

Brudd på ankeret (feil i spolene) kan diagnostiseres av en karakteristisk lukt, en økning i gnistdannelse under drift. Og ved inspeksjon kan du også se de brente viklingene på ledningen. Men du kan også observere et fall i motorkraft, noe som vil indikere at viklingene har begynt å brenne ut, motstanden deres har allerede endret seg fra dette, noe som kan sees med en tester.

Du kan observere slike sammenbrudd av armaturet og statoren: interturn elektrisk sammenbrudd, sammenbrudd på "case" (magnetisk krets) og viklingsbrudd. Et sammenbrudd på kabinettet kan bestemmes ved å bruke et megohmmeter (multimeter) ved å berøre probene til en hvilken som helst utgang fra viklingen og den magnetiske kretsen. Motstand over 500MΩ indikerer ingen sammenbrudd.

Du bør vite at målinger ideelt sett bør gjøres med et profesjonelt megohmmeter, som har en målespenning på minst 100 volt. Ved å gjøre målinger med et enkelt multimeter er det umulig å fastslå sikkert at det ikke er noen sammenbrudd, men du kan fastslå at det definitivt er et sammenbrudd.Et annet sammenbrudd kan måles med en enkel metode, ved å bruke en lyspære koblet med en utgang til et 220 volt nettverk, og med den andre utganger til kroppen og samleplatene.

Det vil være litt vanskeligere å fastslå om ankeret bryter sammen. For å gjøre dette kan du bruke en spesiell transformator, som bare har en primær vikling og et gap i magnetkretsen i form av en renne, for å installere en armatur i den. I dette tilfellet blir ankeret med sin kjerne en sekundærvikling.

Ved å snu ankeret slik at viklingene er vekselvis i drift, påfører vi en tynn metallplate på ankerkjernen. Hvis viklingen er kortsluttet, begynner platen å rasle kraftig, mens viklingen varmes opp merkbart.

Ofte kan en interturn-krets sees under en rutinemessig inspeksjon, svingene kan være bøyd, krøllet. Du kan prøve å fikse det selv ved å bøye lukkede eller bøyde ledningssvinger til sidene.

For å finne et brudd i armaturviklingen kan du koble en milliammeter til tilstøtende armaturplater og sakte snu ankeret. I hele viklinger vil en viss identisk strøm vises, en ødelagt vil vise enten en økning i strøm eller fullstendig fravær.

Ved å bruke sammenligningsmetoden kan du finne en defekt eller sørge for at den fungerer hvis alle viklingene gir de samme verdiene på multimeteret.

Et brudd i statorviklingene bestemmes ved å koble et ohmmeter til de frakoblede endene av viklingene, fravær av motstand indikerer et fullstendig brudd. I dette tilfellet er det umulig å gjøre reparasjoner med egne hender, ved å spole tilbake ankeret eller statoren, uten spesialverktøy.

Ved tilbakespoling av viklingene må følgende betingelser oppfylles: viklingene er viklet i en retning, begynnelsen av viklingen er merket ved spolen, ledningen vikles med klokken, hvoretter slutten av utgangen er merket. Den andre viklingen er viklet i samme retning, med start- og sluttpinnene merket.

For å erstatte rotoren eller statoren, er det nødvendig å demontere huset, koble fra ledningene, børstene, om nødvendig, fjern drivhjulet og fjern hele motoren sammen med støttelagrene. Kjøp en erstatning og sett alt tilbake.

Hvis du mistenker brudd på knappen (hastighetsregulator), må du sørge for at det er spenning ved inngangs- og utgangsklemmene til knappen. Hvis utgangsspenningen ikke vises når du trykker på knappen, må du demontere knappehuset og inspisere alle kontaktene.

Som regel bestemmes brenning eller festing av kontakter visuelt. Alle kontakter må tørkes grundig med alkohol og rengjøres med sandpapir for sliping. Sjekk deretter spenningen på nytt. Gjør-det-selv-knappreparasjon er bare mulig hvis du har visse ferdigheter.

Det er viktig å forstå at etter å ha åpnet etuiet, vil mange byttedeler ganske enkelt falle ut av saken. Dette kan bare forhindres ved å forsiktig og forsiktig løfte lokket innledningsvis.

Når du bytter ut en knapp med en ny, må du sørge for at den nye knappen er designet for kraften til en bestemt drill. For eksempel, for en 750 watt drill, må regulatoren være minst 3,4 ampere.

Koblingsdiagram for slagborknapp:

Reverseringsknappen kontrolleres på samme måte sekvensielt. Reverseringsmekanismen er basert på et system med NO- og NC-kontakter. Forebyggingen utføres på samme måte som startknappen.

Koblingsskjema for turtallskontrollen og reversknappen til slagbormaskinen:

Årsaken til at den elektriske motoren ikke fungerer, kan også være svikt i startkondensatoren. Vanligvis kan en ikke-fungerende tilstand av en kondensator sees ved en endring i farge. Men det er mer pålitelig å måle kapasiteten og sammenligne med pålydende.

Reparasjon av den mekaniske delen av boret

I den mekaniske delen av slagbormaskinen kan det også være ulike havarier, for eksempel fastkjøring av boreakselen.Hvis patronen ikke kan roteres for hånd, og motoren samtidig surrer når den slås på, er årsaken mest sannsynlig en girkasse eller lagersvikt. En vanlig årsak til feil er ødeleggelse av trykklager.

Skader på girkassen kan også oppstå når patronen dreies for hånd og elmotoren går, og rotasjon ikke overføres til hovedakselen. Alle mekaniske feil kan forårsake periodiske stopp og funksjonsfeil under drift, brumming, sliping og utilstrekkelig akselhastighet.

Prinsippet for drift av en slagbor er basert på translasjonsbevegelsen til to skralle, som frastøter hverandre under rotasjonen av motorspindelen. Under hammerboring driver motoren spindelen.

Fra motorspindelen overføres rotasjonsbevegelser videre til det store giret på girkassen som skralleen er stivt festet til.

Oppsett av den "planetariske" girkassen:

Den bølgete overflaten av skralleen til det store tannhjulet glir langs den bølgete overflaten til den andre skrallen, som er stivt festet til girkassehuset, og utfører derved perkussive handlinger.

Over tid, i prosessen med langsiktig og intensiv drift av boret i modusen for boring med støt, slites de bølgete overflatene av skralle, støtet blir svakere og svakere, eller oppstår ikke i det hele tatt. Det er nødvendig å inspisere de slitte delene av girkassen og om nødvendig erstatte dem med nye.

Når en patron sitter fast eller en rangling høres, må du først og fremst demontere borekroppen og inspisere tilstanden til girene i girkassen. Slitasje på festeskivene eller ødelagte tannhjul indikerer feil på delen. Dette utstyret må skiftes.

Tannhjulene inspiseres langs hele omkretsen, og dreier akslene jevnt for hånd. Lagre kan kontrolleres ved å dreie akselen i dem. Med en stiv aksel, start med å smøre lagrene. Hvis dette ikke hjelper, fjernes de fra akselen ved hjelp av en spesiell avtrekker.

Lagerløpet rulles for hånd. Hvis bevegelsen er vanskelig eller fremmede lyder høres, bør lageret skiftes. Et lager som ikke har blitt byttet ut i tide vil føre til at ankeret setter seg fast, eller i beste fall vil lageret rett og slett rotere i setet.

For å komme til borelagrene, er det nødvendig å fjerne motoren helt sammen med girkassen, etter å ha fjernet børstene for ikke å bryte dem og slik at de ikke hopper ut.

Før du tar ut innsiden av boret, må du nøye vurdere hva, hvor det var, slik at det under monteringen, som ofte er tilfellet med "erfarne" håndverkere, ikke er igjen en haug med unødvendige elementer, hvis bruk er vanskelig å finne . Ikke mist kulen som er plassert på enden av borchuckakselen, den er ansvarlig for å bore med slag og uten slag.

Om nødvendig, og borchucken er sterkt slitt, skru ut festeskruen, som er plassert inne i chucken. Etter det skrus patronen med venstregjenger av og fjernes fra akselen. Kassetten byttes ut med en ny.

Ofte går boret i stykker under seriøst arbeid, under en reparasjon eller under andre forhold, for ikke å kaste bort tid og for at dette ikke skal være et problem for deg, bør du huske hvordan du reparerer boret selv. Du bør kjenne utformingen av boret som brukes og enkelt og raskt finne årsaken til feilen og eliminere den.

Den elektriske drillen i hjemmeverkstedet inntar en spesiell plass. Derfor er verktøybrudd en ganske stor plage. Til tross for kompleksiteten i designet, er det fullt mulig å gjøre uavhengige reparasjoner.

2. nøkkel med bryterblokk - kan utstyres

reversbryter (hastighetskontroller);

3. akselhastighetskontroller (eller reversbryter);

4. girkassehus - utfører lagerfunksjoner for rotering

5. gir og girmekanisme;

6.chuckaksel og motorarmaturlagre;

8. børstemontering av den elektriske motoren;

9. chuck med en mekanisme for å holde en drill eller kutter.

Boret går aldri helt i stykker: ett av elementene svikter. Etter å ha forstått utformingen og sammenkoblingen av elektroverktøykomponenter, vil det være lettere å lokalisere feilen.

Reparasjon av en drill utføres i henhold til prinsippet "fra enkel til kompleks". Du bør ikke umiddelbart demontere verktøyet til skruen, og evaluere tilstanden til alle noder samtidig.

- Drillen slår seg ikke på. Vi starter med strømledningen (i hvert fall før det bør du sjekke spenningen i stikkontakten og skjøteledningen). Etter å ha demontert saken, finner vi kabelkontaktene og "ringer" dem med et multimeter.

Viktig! Ikke test strømkabelen med spenning! Hvis de strømførende ledningene ryker, kan du få elektrisk støt, eller organisere en kortslutning.

Vi kobler til stikkontakten på strømpluggen og den motsatte terminalen på ledningen. Deretter bøyer vi kabelen flere ganger langs hele lengden. En manglende kontakt eller fullstendig fravær indikerer tilstedeværelsen av et brudd inne i isolasjonen. Hvis lederbruddet er nær kanten, kuttes kabelen og kobles til igjen. Det blir bare litt kortere. Hvis gapet er i midten av lengden, er det bedre å bytte ut ledningen. Skjøting vil være utrygt.

- Ledningen fungerer - sjekk bryteren. Vi kobler multimeteret til terminalene, og trykker på tasten. En stor strøm går gjennom kontaktene, gnister oppstår (spesielt når støv kommer inn i saken). Kontakter kan oksidere. Vi demonterer bryterhuset forsiktig, og rengjør kontaktgruppene med fint sandpapir.

I tilfelle brudd på metalldeler, er det bedre å kjøpe en ny enhet.

- Hvis det er en ekstra kontaktgruppe i kretsen mellom bryteren og den elektriske motoren (for eksempel en reversbryter eller en hastighetsregulator), diagnostiserer vi også denne noden.

- Deretter sjekker vi tilkoblingsledningene fra bryteren til motorbørstene. Hvis de er i orden, diagnostiserer vi børsteenheten.

Fjærene skal trygt presse børstene mot armaturlamellene, vi sjekker selve karbonelementene for slitasje. Om nødvendig endrer vi: reservedeler er inkludert i leveringssettet, eller kjøpes i spesialforretninger. Kontaktlamellene til ankeret kan være oksidert eller tilstoppet. De kan rengjøres skånsomt med fint sandpapir.

- Et mer komplekst sammenbrudd er svikt i anker- eller statorviklingene. Ved hjelp av et multimeter kontrolleres en kortslutning mellom monteringshuset og viklingskontaktene. Deretter måles motstanden. Verdien må være den samme på hver vikling, spredningen av avlesninger er ikke mer enn 5%. Defekte viklinger må spoles tilbake.

- Dette kan gjøres på egen hånd, eller på et verksted (i alle fall vil det vise seg billigere enn å kjøpe en ny motor).

Slike sammenbrudd manifesterer seg ganske tydelig. Uvedkommende støy, sliping, fastkjøring av akselen, etc.

- Motoren roterer sakte, viklingene er veldig varme. Eller, under normal rotasjon, høres en karakteristisk summing (rasling). Mest sannsynlig er rotorlagrene slitte eller tette. Etter å ha demontert borekroppen, fjern rotoren forsiktig. Den fjernes sammen med lagrene. Ved å vri den ytre klemmen, vil du umiddelbart finne feilen. Hvis lagrene blir tette, må de spyles med en penetrerende væske (WD-40 eller vanlig parafin)

Viktig! Pass på at det ikke kommer væske inn i armaturviklingen! Ellers kan isolasjonslakken gå i oppløsning, og det vil oppstå en kortslutning.

Deretter legges fett mellom klipsene for høyhastighetsaggregater. Egnet "litol" eller grafittfett for billager.

Hvis det er klaring mellom lagerbanene, må enhetene byttes.

Demontering utføres med en spesiell avtrekker eller med en åpen skiftenøkkel.

Hvis det ikke er baller, sørg for å finne dem i etuiet.Gjenstander som faller ned kan komme mellom deler av motoren eller girkassen, og deaktivere hele enheten.

- Chuckaksellagre blir diagnostisert og reparert på samme måte. Bare å demontere dem uten avtrekker vil ikke fungere.

- Hvis monteringsstedet til den ytre ringen til lageret (sengen) er utslitt (dette skjer når lageret sitter fast), vil det være nødvendig å lage foringer av tynt tinn. Ellers, når akselen roterer, vil det oppstå slag.

- Motoren roterer normalt, støy, rasling høres fra girkassehuset. Akselen roterer ujevnt. Slitasje eller ødeleggelse av girkassen.

Vi demonterer kassen og inspiserer girene.

Det er tilrådelig å vaske sammenstillingen av gammelt fett, og rotere akselen 360 ° for å kontrollere girinngrepet. Hvis det oppdages tilbakeslag eller overdreven tannslitasje, må den mekaniske delen skiftes.

Kanskje har det rett og slett samlet seg en stor mengde støv i girkassehuset. Sammen med smøremiddelet dannes det en slipepasta. I dette tilfellet, etter å ha spylt enheten, påfør bare nytt fett.

Tips: Smøring bør skiftes med jevne mellomrom, uten å vente på sammenbrudd.

Spesielt hvis du ofte borer steinvegger.

- Ødelagt patron. For cam-enheter (nøkkelferdige) er dette en sjeldenhet, designet er pålitelig og enkelt. Sammenstillingen er utsatt for støv, så den interne mekanismen kan ganske enkelt sette seg fast. Oftest er føringene til griperne tilstoppet med små slipende partikler.

Hvis patronen ikke vrir seg godt, er det nok å blåse den med trykkluft og behandle den med et penetrerende smøremiddel.

OBS: Kjevechucker er ikke smurt innvendig!

Å demontere en del uten spesialverktøy er ganske vanskelig. Hvis en komponent er mekanisk ødelagt innvendig, må du fortsatt bytte hele sammenstillingen.

Men nøkkelløse chucker, tvert imot, demonteres og repareres enkelt.

De er ikke like pålitelige, og bærer ikke lasten godt. For å demontere en slik patron er det nok å fjerne et par låseskiver. Du vil lett finne en ødelagt eller slitt del, som vil være lett å erstatte.

Det er to typer feste: Morse konisk, og gjenget. I det første tilfellet må du bruke flere slag med en liten hammer på baksiden av patronen. Etter det kan den enkelt fjernes.

For å skru av den gjengede festeanordningen, holdes akselen med en skiftenøkkel (det er spesielle flater på akselen).

Det er ingen feil som ikke kan rettes opp selv. Hvis en egen node ikke kan gjenopprettes - bare den endres, det er ikke nødvendig å kjøpe en ny drill.

For å forhindre sammenbrudd bør du følge enkle regler:

- Etter støvete arbeid, blås ut ventilasjonshullene og det indre hulrommet i chucken. Hold verktøyet rent.

- Ikke overopphett motoren - ta pauser ved langvarig bruk.

- Smør de roterende delene med jevne mellomrom.

Boret regnes som et av de mest populære verktøyene for hjemmehåndverkere og brukes til mange typer arbeid. På grunn av intensiv bruk kan deler av verktøyet gå i stykker, noe som deaktiverer enheten. Ikke skynd deg til servicesenteret: det er fullt mulig å reparere boret med egne hender og spare mye penger.

Hvis du kjenner boreenheten og prinsippet om verktøyets drift, vil selvreparasjon av produktet ikke gjøre det vanskelig for deg.

Uavhengig av modell eller produsent består alle disse elektroverktøyene av et typisk sett med grunnleggende komponenter.

Enhver gjør-det-selv borreparasjon må begynne med en visuell inspeksjon av alle deler. Prinsippet her er enkelt - fra enkelt til komplekst, det vil si først sjekker vi ledningen, ledninger, kontakter, forskjellige festemidler, så begynner vi å teste blokkene og motoren. Det kommer ikke alltid til en fullstendig demontering av produktet, men i praksis må man være forberedt på en slik utvikling av hendelser. Hvordan demontere en spesifikk modell, vil bruksanvisningen hjelpe.

Uavhengig av byggekvalitet og produsent, forekommer følgende feil ganske ofte:

- den elektriske motoren svikter på grunn av ødelagt armatur eller stator;

- begrense slitasje på børster;

- lagerproblemer;

- hastighetskontrollknappen fungerer ikke;

- på startknappen blir kontaktene oksidert eller brent;

- brudd på chucken som klemmer boret på grunn av slitasje på kjevene.

Hvis du bestemmer deg for å reparere den elektriske drillen selv, må du først diagnostisere og finne problemet. Det er sjelden mulig å reparere en defekt del på egen hånd, som regel erstattes den ganske enkelt med en ny.

Før du demonterer boret, sørg for at det er koblet fra strømnettet. Eventuell demontering begynner med fjerning av festemidler. Deretter skruer vi av skruene og skruene, fjerner den øvre delen av produktet - alle komponentene forblir i den nedre delen. Elektrisk diagram av en drill ganske enkelt - det er ikke nødvendig å beskrive alle elementene separat, alt er intuitivt klart uansett.

Naturligvis, for modeller med elektroniske justeringer, er det mye vanskeligere, men det er usannsynlig at det vil være mulig å reparere en bore med slike noder på egen hånd, det er bedre å overlate dette til spesialister fra servicesenteret.

Når strømmen går, trenger man bare å endre plasseringen av produktet - årsaken ligger mest sannsynlig i kabelen en av ledningene gikk i stykker. Det er nødvendig å koble boret fra strømnettet og sjekke med en multimeterkabel. Du kan bruke det enkleste alternativet - en lyspære og et batteri i samme krets.

Merk følgende! Det er strengt forbudt å trekke i ledningen når boret er plugget inn, for å unngå kortslutning må du spole tilbake motorviklingen.

Etter å ha sjekket, kan du bøye den som du vil, slik at finne bruddpunktet, så kuttes en del av kabelen av, ledningene strippes og nye kontakter opprettes for tilkobling. Når det oppstår et brudd i midten av kabelen, må den erstattes fullstendig med en ny. Riktignok foretrekker økonomiske brukere å koble ødelagte ledninger ved lodding, etterfulgt av pålitelig isolasjon av reparasjonsstedet, men det er ikke lenger full tillit til en slik ledning.

Denne delen har en veldig enkel design, men hvis det oppstår et problem, vil det forhindre at boret slår seg på. Arbeidet er enkelt: nøkkelen glir i en spesiell blokk, og lukker kontaktene med en skyvefinger. Fra lang drift inne i enheten samler støv, som hindrer knappen i å bevege seg og blokkerer den, og forhindrer at kontaktkretsen lukkes. Defekten er lett eliminert - åpne og fjern støv med en børste.

Viktig! Prøv aldri å smøre glideflatene på knappen - støvet blander seg med fettet, og slitasje oppstår, som et resultat må hele blokken skiftes ut.

For å reparere boreknappen, må du fjerne sideveggen, sjekke integriteten til kontaktene. Når det har dannet seg sot, rengjør kontakten med fint sandpapir. Ved brent kontakt bytter vi hele blokken.

Ikke alle brukere vet at strømnettet overføres til rotoren ved hjelp av børster laget av grafitt - under normal drift oppstår det konstant gnister mellom dem og rotoren. Det er tilfeller hvor det har samlet seg en mengde støv mellom ankeret og børsten, og siden støvet er et dielektrikum, vil ikke boret fungere før vi fjerner støvet og gjenoppretter kontakten.

Under drift reduseres børstene gradvis, fordi deres nedre del blir slettet. Med jevne mellomrom må de inspiseres og endres - dette er ikke vanskelig å gjøre, du trenger bare å ha et nytt sett på lager.

Når du merker en sterk gnist i området ved børstene, og nylig har byttet dem, kan dette skje pga. rotorfeil eller dens samler.

For en grundig sjekk, fjern rotoren forsiktig fra statoren. Kontakter kan være forkullet eller ha skala - du må rengjøre dem med sandpapir strengt i rotasjonsretningen. Årsaken skalaens utseende kan være langtidsdrift med maksimal hastighet.Hvordan sjekke rotoren for brukbarhet? Ring de tilstøtende lamellene med et multimeter - motstanden deres skal være identisk.

Ikke glem sjekk viklingen - om det var kortslutning med magnetkretshuset. Hvis et sammenbrudd oppdages, spoles den defekte viklingen tilbake uavhengig eller tas med til et servicesenter.

Visuell inspeksjon bør utføres med jevne mellomrom: i tilfelle overoppheting, når produktet arbeidet med maksimal belastning, kan den beskyttende lakken smelte og oppstå interturn kortslutning. Viklingen i dette tilfellet vil brenne ut, og den elektriske motoren er uegnet for videre drift. Kontrollen gjøres på samme måte som i tilfellet med rotoren - vi sjekker viklingene med et multimeter. Hvis det oppdages et havari, må statorviklingen spoles tilbake.

Ledende produsenter av slagbor legger spesiell vekt på beskyttelse av viklingstråder, fordi produktene deres fungerer i en spesiell modus.

Hvorfor fungerer ikke enheten fortsatt hvis du har sjekket alt og utelukket brudd i den elektriske kretsen til boret? Det kan bare være ett svar - den ikke-fungerende tilstanden til produktet oppsto på grunn av tilstedeværelsen av mekaniske feil.

- Lagrene fungerer ikke. Støv kommer inn i smøremidlet på grunn av pakkboksens gjennombrudd, slik at de slites raskt ut og kan sette seg fast på et tidspunkt. Det er lett å eliminere: vi vasker lageret i parafin, bytter tetninger, fyller på nytt fett, bedre enn en spesiell sammensetning for produkter med høye rotasjonshastigheter.

- Ødelagt girkasse - et svært alvorlig havari, reservegir er nødvendig, ellers må hele modulen byttes ut. Du trenger kun å installere samme modell. Hvis boret er en vanlig modifikasjon, er det ikke et problem å kjøpe reservedeler til den i butikker.

- En annen av de vanskeligste funksjonsfeilekspertene vurderer brudd på patrondeler.

Under drift kommer boreavfall ofte inn på innsiden av chucken, de blandes med smøremiddel, som blokkerer de indre kjevene. Patronen skal demonteres, alle deler vaskes og smøres før montering. Hvis det oppdages ekstrem slitasje, må delen skiftes; hvis basen eller hylsen er sterkt slitt, bør hele blokken skiftes.

Vi prøvde å fortelle om alle feilene som oppstår under driften av elektriske øvelser. Husk at selvreparasjon alltid er mye billigere enn å kjøpe et nytt produkt.

For å reparere en drill, må du kjenne dens designfunksjoner godt. Det skal bemerkes at utformingen av boret er ganske enkelt. Samtidig har ulike modeller omtrent samme layout, og skiller seg bare i enkelte detaljer og utførelse.

Prinsippet for drift av disse enhetene er også ganske universelt, slik at du raskt kan oppdage et problem og fikse det uten å forlate hjemmet ditt.

I enhver elektrisk drill er det et tilfelle hvor de mekaniske og elektroniske delene av enheten og en chuck plassert på hovedakselen til boret er plassert. En bor er festet til chucken, som er arbeidsverktøyet.

Hoveddetaljene til den elektroniske delen:

- to-fase elektrisk motor bestående av en rotor og en stator;

- startknapp, som er en bryter;

- kontaktbørster plassert på børsteholderen;

- omvendt enhet;

- motorhastighetskontroller;

- start kondensator;

- ledning eller kabel som gir strøm.

Den mekaniske komponenten til enheten består av et lagersystem og en girkasse. På grunn av girkassen overføres rotasjonen av den elektriske motoren til akselen med redusert hastighet. Hvis vi har å gjøre med en slagbormaskin eller en slagbormaskin, så gir girkassen her både rotasjons- og slagbevegelse av boret. For å gjøre dette, i tillegg til gir, inkluderer utformingen av girkassen en ram, stempler og en spiss.

Til tross for montering av høy kvalitet og pålitelige komponenter, kan enhver bore gå i stykker.De vanligste problemene er:

- sammenbrudd av den elektriske motoren, spesielt svikt i armaturet eller statoren;

- slitasje eller brenning av børster;

- problemer med trykklager;

- funksjonsfeil på knappen som regulerer hastigheten;

- oksidasjon eller forbrenning av kontaktene til startknappen;

- andre problemer, spesielt brudd på chucken.

Som regel innebærer gjør-det-selv borreparasjon ikke å reparere en ødelagt del. Dette er ikke mulig uten spesialutstyr. Ofte er det bare nødvendig å finne et problem og erstatte den ødelagte delen med en ny.

Oftest er feilen at motoren av en eller annen grunn ikke slår seg på. Spesielt hvis patronen enkelt kan snus, og motoren ikke fungerer, har vi å gjøre med en funksjonsfeil i den elektriske delen. Dette indikeres også av problemer med hastighetskontroll eller reversert rotasjon.

Hvis funksjonsfeilene på enheten er midlertidige, indikerer dette også indirekte problemer med den elektriske komponenten. Oftest svikter kontaktbørster i denne delen. For eksempel, hvis de er utslitt med 40%, fører dette allerede til funksjonsfeil. Ved mer uttalt slitasje slår ikke boret seg på i det hele tatt.

For å fastslå en funksjonsfeil i den elektriske delen, må du bestemme integriteten til ledningen med en tester, og deretter sjekke startknappen og startkondensatoren. Deretter inspiser kontaktknappene og integriteten til motorviklingen.

Hovedsymptomet på et problem i denne delen anses å være vanskeligheten til akselen, for eksempel hvis patronen ikke ruller, men du hører motoren gå. I dette tilfellet (oftest) har vi å gjøre med svikt i lagre eller en girkasse.

Skyvelager går oftest i stykker. Det er mulig å mistenke svikt i girkassen hvis patronen snur seg lett når motoren går, men rotasjonen går ikke til hovedakselen.

I tillegg, blant de mekaniske feilene, er det en midlertidig stans av boret, overdreven støy under driften av enheten, en buzz eller utilstrekkelig akselhastighet.

Ved arbeid med en borehammer kan det være en feil i slaganordningssystemet.

Feilen i den mekaniske reversbryteren avhenger av dens design. Svært ofte faller fingeren som beveger tilleggsgiret ut eller knekker.

Noen av problemene kan relateres til borechucken. Dette kan vise seg i vanskeligheten med å fjerne og fikse boret. I noen tilfeller kan chucken rotere i forhold til boreakselen.

For å eliminere funksjonsfeilene ovenfor, er delvis eller fullstendig demontering av boret nødvendig.

Mange havarier av elektroverktøy kan repareres på egen hånd. Dette vil ta litt tid å reparere boret, men vil spare deg for penger.

- Bytte ut slitte kontaktbørster

Denne feilen er en av de vanligste, siden børstene på mange modeller slites ganske raskt. Du kan mistenke et problem når det oppstår gnister i området der børstene er i kontakt med ankeret. I tillegg, hvis disse delene svikter, kan boret ikke fungere når belastningen øker.

For de fleste apparater er det ganske enkelt å få tilgang til børstene (du må skru av de spesielle skruene eller hettene som dekker disse delene), så å erstatte dem er en ganske enkel hendelse. På noen modeller krever dette imidlertid at kroppen demonteres og børsteholderen trekkes ut.

I alle fall, for å eliminere funksjonsfeilen, er det nødvendig å erstatte slitte deler med nye. De bør festes forsiktig på børsteholderen, mens den elektriske kontakten til ledningen strammes. Ved utskifting er det nødvendig å sikre at kontakten mellom børsten og oppsamleren er tilstrekkelig pålitelig.

- Feil på den elektriske motoren

Motorfeil regnes som den nest vanligste feilen. Oftest er anker- eller statorviklingen skadet.Slike sammenbrudd kan oppstå både i nærvær av fabrikkfeil, og i tilfelle feil arbeid med en drill.

Spesielt svikter disse delene under lang kontinuerlig drift og økt belastning når boret sitter fast. Du kan oppdage et slikt problem enten ved lukten av brenning, eller ganske enkelt visuelt.

Hvis feilen ikke oppdages på denne måten, er det nødvendig å kontrollere viklingen med et ohmmeter, tester eller megohmmeter. De vanligste problemene er kortslutning mellom svinger, brukket ledning eller sving.

Det er umulig å reparere ankeret eller statoren på egen hånd. Derfor, i tilfelle feil, må disse delene skiftes ut.

For å erstatte disse komponentene, demonter enhetens kropp, koble fra børstene og ledningene, og trekk deretter ut selve motoren.

Den elektriske drillen er et av de vanligste husholdningsverktøyene. Og det er veldig ille når det plutselig slutter å virke. I slike tilfeller vil jeg virkelig reparere boret med egne hender.

Skjematisk diagram av en elektrisk drill.

Utformingen av en drill eller puncher er ganske enkel. Ulike modeller av verktøyet skiller seg i utgangspunktet bare i forskjellen i utformingen av delene og kvaliteten på produksjonen. Allsidigheten til operasjonsprinsippet og strukturene som brukes, lar deg selvstendig reparere boret i de fleste tilfeller av funksjonsfeil.

Enhver elektrisk bor består av et hus der de elektriske og mekaniske delene er plassert, og en chuck der boret er montert på borets hovedaksel. Den elektriske delen inneholder vanligvis:

- elektrisk motor;

- kontaktbørster festet i børsteholderen;

- startknapp (bryter);

- motorhastighetskontroller;

- omvendt enhet;

- start kondensator;

- strømledning (kabel).

Skjema av enheten til slagmekanismen til boret.

På sin side består en tofaset AC-motor av en stator og en rotor (armatur) med en kollektor.

Den mekaniske delen inkluderer en girkasse og et lagersystem. Girkassen overfører rotasjonen av den elektriske motoren til boreakselen, og reduserer rotasjonshastigheten. En mer kompleks mekanisk del i en slagbormaskin (hammerbor). Perforatorgirkassen gir sjokktranslasjons- og rotasjonsbevegelse til boret (boret). I tillegg til utstyret inkluderer designen stempler (slagverk og flyging), en ram og en spiss.

En funksjonsfeil i den elektriske delen manifesterer seg i form av manglende rotasjon av motoren, dvs. når det ikke er tegn til å slå på motoren (brumming, vibrasjon osv.). Hvis slagboret ikke slår seg på, og chucken lett kan dreies for hånd, kan vi trygt snakke om en funksjonsfeil i den elektriske delen. Det samme kan sies hvis det ikke er hastighetskontroll eller rotasjonsrevers. Den forventede funksjonsfeilen i den elektriske delen indikeres ved gnistdannelse under driften av boret. Midlertidige avbrudd i driften av boret, ekstern støy kan også indikere en elektrisk krets.

Oftest skyldes en funksjonsfeil i den elektriske delen slitasje på kontaktbørstene. Hvis de er nedslitt med 40 %, kan det oppstå gnister og funksjonsfeil. Med mer slitasje på børstene slår ikke motoren seg på. Prosedyren for å bestemme årsaken til en funksjonsfeil i den elektriske delen anbefales som følger (så langt det er tilgjengelig). Først bestemmer testeren integriteten til ledningen (kabelen). Deretter kontrolleres driften av startknappen (bryteren) og integriteten til startkondensatoren. Deretter fjernes og kontrolleres kontaktknappene. På slutten bestemmes integriteten til motorviklingene.

Et tydelig tegn på en funksjonsfeil i den mekaniske delen er fastkjøring av boreakselen. Hvis patronen ikke kan rulles for hånd, og samtidig høres summen fra den elektriske motoren når den er slått på, ligger årsaken i sammenbruddet av girkassen eller lageret.Den vanligste årsaken til feil i den mekaniske delen er ødeleggelsen av støttelagrene. Skader på girkassen kan også oppstå når patronen dreies for hånd og elmotoren går, og rotasjon ikke overføres til hovedakselen. En funksjonsfeil i den mekaniske delen kan forårsake periodiske funksjonsfeil (midlertidig stopp) av boret, surring, sliping og utilstrekkelig akselhastighet. Ved fjellbor kan en mekanisk svikt fjerne slagbevegelsen til boret.

Til slutt kan det oppstå en funksjonsfeil i borechucken. Så det kan være vanskelig å fjerne boret når kammene ikke er skilt på grunn av et sammenbrudd i inngrepet inne i chucken. Noen ganger manifesterer en funksjonsfeil seg i form av å rulle patronen i forhold til boreakselen. I dette tilfellet oppsto det en funksjonsfeil i området der chucken var festet til akselen.

En av de vanligste årsakene til feil er slitasje eller brente kontaktbørster. De første tegnene på slitasje på børstene vises i form av gnister i kontaktsonen til børstene med ankeret til den elektriske motoren og små funksjonsfeil i boret når belastningen øker.

Plasseringen av kontaktbørstene inne i boret.

For mange boremodeller er tilgangen til børstene forenklet, og det er ikke vanskelig å bytte dem, og noen øvelser krever demontering av kroppen og fjerning av børsteholderen. Børster må byttes ut med nye som er like store som de defekte børstene.

De skal være godt festet i børsteholderen. Den elektriske kontakten til tilførselsledningen må være godt strammet. Børstens kontakt med armatursamleren må være pålitelig. Fjærens virkning må kontrolleres.

Motorsvikt er den nest vanligste årsaken til boresvikt. Dette skyldes skade på statorviklingen eller armatur. Slike skader oppstår på grunn av en fabrikkfeil i viklingene eller feil drift av boret (langvarig drift uten avbrudd, belastning som overstiger det tillatte når boret sitter fast, etc.). Som regel bestemmes den elektriske sammenbruddet av viklingen enkelt visuelt eller av den karakteristiske lukten av brenning. Hvis det ikke er noen synlige manifestasjoner, bør motorviklingene kontrolleres med en tester, et ohmmeter og et megohmmeter i henhold til motstandsverdien. Det kan være tre typer ledningsskader - en kortslutning mellom svingene, et sammenbrudd av en sving på saken, eller et ledningsbrudd. Reparasjon av statoren eller ankeret utføres ikke uavhengig.

Koblingsskjema for boremotor.

For å erstatte elementene til den elektriske motoren, demonteres borekroppen, kontaktbørstene og ledningsledningene kobles fra, og den elektriske motoren fjernes sammen med støttelagrene.

Fjern om nødvendig drivhjulet. Det defekte elementet til den elektriske motoren kobles fra og erstattes med en ny eller den gamle installeres etter reparasjon (omspoling) av fagfolk.

Bryteren (startknappen) og hastighetsregulatoren i boret er vanligvis kombinert. Hastighetskontroll utføres ved å trykke på knappen med forskjellig kraft. Først bør du sjekke tilstedeværelsen av spenning ved inngangs- og utgangsterminalene på knappen. Hvis det ikke er noe signal, fjern forsiktig knappehuset og inspiser alle kontakter. Som regel bestemmes brenning eller festing av kontakter visuelt. Alle kontakter må tørkes grundig med alkohol og rengjøres med sandpapir for sliping. Etter det bør tilstedeværelsen av spenning kontrolleres igjen. Hvis det ikke er noe signal, bør knappen byttes ut med en ny. Årsaken kan være et brudd på elektrisk kontakt med ledningen. I dette tilfellet bør ledningen loddes.

Koblingsskjema for en boreknapp med revers.

Den omvendte rotasjonsmekanismen er basert på et system med NO- og NC-kontakter. Forebyggingen utføres på samme måte som startknappen. I tillegg bør du sjekke alle ledningene til mekanismen som går til børstene og statoren til den elektriske motoren.

Årsaken til umuligheten av å starte den elektriske motoren kan være svikt i startkondensatoren.Vanligvis er en ikke-fungerende tilstand av en kondensator merkbar ved en endring i farge. Men det er mer pålitelig å måle kapasiteten og sammenligne med pålydende verdi.

Kontroll av den elektriske delen begynner med å bestemme integriteten til strømledningen (kabelen) ved hjelp av en tester eller ohmmeter.

Motstanden mellom kontaktene til pluggen måles (deteksjon av kortslutningen til ledningene) og motstanden til hver kjerne.

Fastkjøring av patronen eller tilstedeværelsen av en rangle indikerer feil på girkassen eller lagrene. Først av alt bør du demontere borekroppen og inspisere tilstanden til girene i girkassen. Slitasje på festeskivene eller ødelagte girtenner indikerer feil på delen. Dette utstyret må skiftes. Tannhjulene inspiseres langs hele omkretsen, og dreier akslene jevnt for hånd.

Lagre kontrolleres ved å dreie akselen i dem. Med en stiv aksel, start med å smøre lagrene. Hvis dette ikke hjelper, fjernes de fra akselen ved hjelp av en spesiell avtrekker. Lagerløpet rulles for hånd. Hvis bevegelsen er vanskelig eller fremmede lyder høres, bør lageret skiftes.