I detalj: hjemmelagde gjør-det-selv bilreparasjonstrekkere fra en ekte mester for nettstedet my.housecope.com.

I dette emnet vil det bli gitt tegninger av avtrekkere og enheter for bilreparasjon, samt tegninger av et spesialverktøy.

Følgende tegninger er tilgjengelige for øyeblikket:

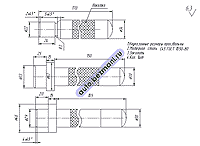

Tegning av fjærbensmuttertrekkeren foran.

Tegning av en universal skruetrekker for styrepinner.

Tegnekoblinger fjærer foran og bak oppheng.

Tegning av en avtrekker for å trykke ut den stille blokken til den bakre fjæringsstøtdemperen.

Tegning av en avtrekker for å trykke på den stille blokken til den bakre fjæringsstøtdemperen.

Tegning av en hjullagertrekker for for- og bakhjul.

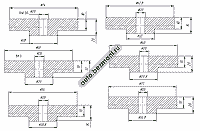

Hjullager knockouts

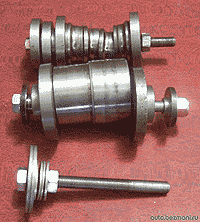

Bilde av knockouts for å slå ut et hjullager

Dorer for pressing av hjullager

Bilde av dorer for å presse hjullageret til for- og bakhjulene VAZ-2108, VAZ-2109, VAZ-21099, VAZ-2113, VAZ-2114, VAZ-2115. Bildet viser også ringer fra gamle hjullager, de hjelper også med pressingen.

Tegning av en avtrekker for utskifting av gummi-metallhengslene på bakbjelken.

Bytte ut gummi-metallhengslene på bakbjelken

Tegning av en avtrekker for utskifting av de stille blokkene til den fremre opphengsarmen.

Avtrekker for å erstatte lydløse blokker på fremre opphengsarm

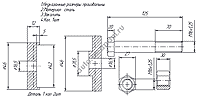

Innretning for kompresjon av bremsesylindere.

Bremsesylinderens kompresjonsverktøy er laget av gamle bremseklosser. Alt ser ut til å være synlig på bildet.

Bilde av et kompresjonsverktøy for bremsesylinder.

Tegning av bremsesylinder kompresjonsverktøy

Hvordan forstå at hjullageret er ute av drift? Med lyd! Hovedsymptomet er en summing som blir verre med akselerasjon. Hvis det bare forekommer av og til, har lageret akkurat begynt å ryke. En konstant mistenkelig lyd med økende last gjør at denne delen av bilen krever umiddelbar utskifting. Uansett vil en lageravtrekker være nødvendig for å utføre reparasjonen. Du kan kjøpe den eller lage den selv.

| Video (klikk for å spille av). |

Ved å bruke dette verktøyet kan du demontere lagre, foringer, trinser, flenser og andre komponenter, fjerne eller fikse ringer og gir og reparere chassiselementer. Det letter i stor grad prosessen med vedlikehold og reparasjon av ulike deler av kjøretøyet. Ved å bruke riktig avtrekker kan du raskt og enkelt skifte ut et skadet element uten risiko for skade på maskinelementene som er koblet til det. I tillegg kan verktøyet brukes til å arbeide på vanskelig tilgjengelige deler av bilen, i en praktisk posisjon.

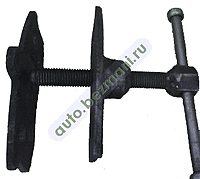

Produkter kan ha en annen design, men det vanligste er følgende - flere gripepoter, som er i form av kroker, og en gjenget stang mellom dem. Takket være denne strukturen kan du enkelt ta tak i det nødvendige elementet og presse lageret ut av det.

Verktøyene er delt inn i to grupper.

- Hydraulisk. Under arbeidet deres brukes hydraulisk trekkraft, fjerning og landing utføres i en halvautomatisk modus. Hoveddelen av en slik avtrekker er en hydraulisk mutter, hvis indre hulrom trykker på et spesielt stempel. Det overfører igjen kraften til ønsket del. Den hydrauliske modellen er etterspurt blant eiere av lastebiler og andre store kjøretøy - med dens hjelp kan du enkelt fjerne de mest massive interne delene.

- Mekanisk. De opererer fra muskelstyrken til en person, de er etterspurt for installasjon / demontering av hjullager. Det er to-grep, tre-grep og innvendig. Doble grep er det enkleste.De brukes der maksimal prosesskontroll er nødvendig. Trekjever er utstyrt med tre poter og brukes til å jobbe med frontnavet og generatoren. Interne alternativer er nyttige for å fjerne kule- og nålrullelagre, i tillegg kan de brukes til å demontere ulike messingkoblinger.

Lagertrekkere kan ha forskjellige størrelser, men de mest populære er universelle. Deres parametere kan justeres manuelt, justeres til enhver diameter.

Du kan lage forskjellige verktøy med egne hender, men det er best å lage en universell versjon med tre grep - det er praktisk å bruke.

For å lage en universal avtrekker med tre kjever designet for å fungere med lagre i størrelse fra 202 til 308, trenger du:

- metallplater (10 mm bred);

- metallrundtømmer med en diameter på 30 mm.

Hvis du planlegger å fjerne store lagre, ta metallplater 15 mm bred og rundt tømmer 30 mm i diameter.

- Det første trinnet i produksjonen er en skisse. Beregn lengden på bena - den skal være 200 mm. Skisser platen i henhold til tegningen og skjær ut bena med en propan- og oksygengasskutter.

- Behandle arbeidsstykket med stor smergel. Dimensjonene til alle poter skal være omtrent de samme, men helt perfekte parametere er ikke nødvendige - en forskjell på ca. 1 mm er tillatt. Når denne delen av arbeidet er fullført, må du bore to hull i toppen av hver fot - de skal brukes til å utvide verktøyet. Diameteren på hullene skal tilsvare diameteren på boltene med 8 eller 10. Hvis du planlegger å jobbe med store lagre, bor 3 hull med 12 eller 14.

- Vi lager kjernen. Den er laget av rundt metall med en diameter på 30 mm og en lengde på 35 mm (50 og 45 mm hvis det er nødvendig å jobbe med massive lagre). Vi tar arbeidsstykket og borer et 16 mm gjengehull i det (30 om nødvendig i et større produkt), kutt tråden med en fin stigning. På sidene, hver 120. grader, setter vi merker, som vi deretter sveiser holderne til bena til. Avstanden mellom dem skal være lik bredden på foten. Nå må du bore hull i holderne. De bør plasseres i en viss avstand fra midten slik at foten kan fange opp den store peilingen.

Slik skal detaljene til fremtidens avtrekker se ut

- Den siste delen av arbeidet er fremstillingen av skruen. For en standard avtrekker trenger du en skrue 350 mm lang med en gjengelengde på 280 mm, for en stor - 500 mm med en gjenge på 420 mm. Vi behandler emner på en dreiebenk, kuttet tråder. Vi lar den øvre delen være uten gjenger - der må du bore gjennom hull som er vinkelrett på hverandre, med en liten forskyvning i høyden.

Dette alternativet er lettere å utføre, men produktet vil ikke være så praktisk. Du trenger følgende verktøy og materialer:

- stålrør, hvis indre diameter vil være større enn diameteren på lageret;

- metallplate med en tykkelse på mer enn 5 mm;

- bulgarsk;

- en tapp med en mutter eller en bolt med en lang gjenge;

- noen nøtter.

- Klipp av et stykke rør med de ønskede parameterne.

Klipp av en del av røret

- Vi merker alle nødvendige elementer på en metallplate, sirkler rundt røret og lageret.

Legger ut fremtidige detaljer

- Vi kutter ut detaljene med en kvern, sliper dem for å matche de nøyaktige parametrene.

Klipp ut detaljer

- Vi borer hull for bolten i de resulterende skivene.

Bore hull for bolter

- Alt, trekkeren er klar!

Å lage en lagertrekker med egne hender er ikke i det hele tatt vanskelig - verken dyre materialer eller spesifikke ferdigheter er nødvendig. Ved å bruke instruksjonene kan du enkelt takle oppgaven og få et nyttig verktøy for bilreparasjon.

Vi merker med en gang at utskifting av lydløse blokker uten avtrekker er full av skader på mekanismedelene.Svært "smarte" håndverkere tyr til å hamre innsiden av enheten med en hammer, men dette fører til at den ujevne passformen på innsiden kan bli skadet.

Den hydrauliske stilleblokkfjerneren lar deg koble en del av enheten fra en annen for ikke å skade dem. Driftsskjemaet er basert på å skru av eller skru inn en spesiell langgjenget enhet, som jevnt vil senke eller heve den indre delen. Denne prosessen kalles pressing, og jo jevnere og jevnere den er, desto lengre vil levetiden til enheten være.

Når du reparerer en bil, er det viktig å huske at fjæringen må være i arbeidsstilling før du reparerer komponentene. Hvis denne regelen ignoreres, kan den installerte stille blokken redusere tiden for kvalitetsarbeidet betydelig.

Avhengig av hvilken type mekanisme som er på bilen (med eller uten skillevegger), vil typen installasjon endres. Men dette er absolutt ikke viktig med hva trekkeren skal være. Det kan både kjøpes og hjemmelaget. Ordningen for driften i ett eller annet tilfelle er den samme: en del er festet til den interne enheten, og den andre til den eksterne. Ved å bruke vridningsmetoden trekkes den ene delen ut fra den andre.

Før du starter arbeidet med produksjonen av en stille blokk med egne hender, er det verdt å vurdere en tegning av en stille blokktrekker og se på den ferdige butikkversjonen. På markedene har slike enheter et lignende utseende som hjemme, siden designen deres er veldig enkel - noen få metalldeler og bolter av passende størrelse.

Hydraulisk silent block puller - universal. Med den kan du utføre både fjerning av enheter og pressing. Det er ikke vanskelig å lage en slik mekanisme - bare noen få deler og et par timers tid er nok, men du kan bruke den hver gang du reparerer fjæringsdeler.

Så verktøyene som trengs for å produsere avtrekkeren er: et sett med bilister med mange nøkler og skrutrekkere, et lite stykke sterkt metallrør med en diameter som er litt større enn den stille blokken tatt, flere store stålskiver, en lang bolt med gjenger av høy kvalitet, spesialklær og konstruksjonshansker.

- Vi studerer hele enheten til bilen og spesielt dens fjæring. Vi ser på de nye og gamle delene, analyserer strukturen deres og prøver å forstå hvordan man best kan bruke avtrekkeren.

- På den ene siden av det forberedte røret setter vi inn en lydløs blokk, som skal erstattes i henhold til planen, og på den andre siden av røret setter vi inn en ny mekanisme. Arbeidsordningen er å presse ut den gamle delen med en ny del (slik at verken den ene eller den andre vil bli skadet).

- Vi retter den nye lydløse blokken 100% nøyaktig til setet, tar den forberedte bolten og vri den inn i midten. Den første vridningen kan være litt tung, i så fall er det verdt å banke litt på delene med en hammer og fortsette med prosessen. Med utgangspunkt i midten vil denne bolten gå inn så lett at den kan dreies med to fingre. Men utfør denne prosessen bare med hansker for ikke å skade lemmene.

- Hvis du vil beholde den gamle delen, sørger ikke en slik avtrekker for denne prosessen, og den slitte delen kan ganske enkelt falle i sanden. Derfor kan du i tillegg bygge et lite stativ som vil utføre denne funksjonen. Det kan være en enkel kopp med metallhåndtak i form av en ledning eller en annen enhet.

Det er andre måter og improviserte midler som kan tjene som en flyttbar mekanisme. Når du lager en slik enhet med egne hender, tenk på hva som er i garasjen din og hvilken av disse som er minst nødvendig. Dette er detaljene du kan bruke. Analyser og skru på tenkningen din - umiddelbart vil noe dukke opp.

Det skal forstås at avhengig av hvilken bjelke på bilen som repareres, kan det være en annen lydløs blokk, men instruksjonene for å lage en avtrekker beskrevet ovenfor vil være egnet for forskjellige typer enheter og kan brukes både bak og for fronten.

Når du lager en enhet, er det verdt å huske at en viss bilmodell har sine egne parametere og deler, som kan være forskjellige i struktur og størrelse. Det er viktig å ta hensyn til alle funksjonene til bilen slik at den opprettede avtrekkeren er egnet og kan fungere med denne enheten.

På slutten av artikkelen vil jeg merke at en brukbar lydløs blokk hjelper bilen til å kjøre jevnt, uten unødvendig nøling. Den kan ganske godt fjerne vibrasjonene som kommer fra en del av maskinen til en annen, og dermed gjøre bevegelsen mer behagelig. En omsorgsfull sjåfør overvåker alltid tilstanden til bilens fjæring, så tilstøtende deler er veldig viktige for ham. Det er ikke så vanskelig å lage en avtrekker for stille blokker med egne hender, så prøv å lage den fra improviserte materialer - på denne måten vil du spare mye penger. Lykke til i jobben!

Videoen viser hvordan du erstatter de stille blokkene til de nedre armene til en VAZ-bil av en klassisk modell ved hjelp av en universaltrekker.

Under reparasjon av chassis og styring blir det nesten alltid nødvendig å fjerne kuleleddene eller trekkstangendene.

Et trekk ved disse strukturelle elementene er at støtte- eller spissstiften har en konisk form, som den går inn i setet med.

Under drift øker landingstettheten så mye at overflatene til denne forbindelsen praktisk talt fester seg til hverandre.

I tillegg kan det komme fukt mellom pinnen og sokkelen, noe som forårsaker korrosjonslommer som forsegler forbindelsen ytterligere.

Derfor, for å fjerne kulelagrene eller spissene, brukes spesielle avtrekkere for å presse ut tappen med minimal innsats.

Autoverktøymarkedet tilbyr et bredt utvalg av slike flyttbare mekanismer, som kan deles inn i to typer:

Skruetrekkere regnes som universelle, og egner seg for å jobbe med nesten hvilken som helst bil.

Kraften i dem skapes ved å skru bolten inn i avtrekkerkroppen. Selve kroppen settes på øyet til støtten, og ved tiltrekking hviler bolten mot støttepinnen og presser den ut av muffen.

Avtakbare spakmekanismer er ikke mindre effektive, men de er større i størrelse, så de passer kanskje ikke for alle biler.

For eksempel, med en slik avtrekker på VAZ-2107, kan det øvre kuleleddet fortsatt fjernes, men å komme til den nedre vil ikke fungere på grunn av den svært begrensede plassen.

For disse formålene brukes en spesiell avtrekker.

Essensen av spaktrekkeren er tilstedeværelsen av to spaker sammenkoblet i midten.

På den ene siden ble det laget hull i dem og montert en koblingsbolt.

For å trykke ut er en spak installert mellom øyet og støtten, mens den andre spaken er oppnådd under fingeren.

Når bolten skrus ut, på grunn av den eksisterende forbindelsesaksen, begynner endene av spakene å konvergere, og tappen skyves ut.

Men det er ikke nødvendig å kjøpe en flyttbar mekanisme; den kan enkelt lages hjemme fra improviserte midler.

Deretter skal vi vurdere flere typer kuleleddavtrekkere og styretips som du kan lage selv.

Den enkleste avtrekkeren er den såkalte "kilen". Det tilhører ikke noen type avtakbare mekanismer, men samtidig er det en ganske effektiv enhet for å trykke ut.

For å lage det trenger du bare en vinkelsliper ("sliper"), du kan også bruke en maskin med slipeskive.

En metallplate på størrelse med en fyrstikkeske vil fungere som et emne.

Først er det nødvendig å gi arbeidsstykket formen av en kile, for hvilken vi sliper metallet med en "kvern" eller et maskinverktøy slik at profilen til platen ser ut som en trekant. Deretter, med den samme "kvernen", lager vi et kutt i midten med 2/3 av lengden på arbeidsstykket fra siden av toppen av trekanten, det vil si fra den tynne siden av kilen. Bredden på kuttet skal være litt større enn tykkelsen på støttepinnen, det vil si at det skal oppnås en slags brakett.

Om ønskelig kan du sveise en metallstang til braketten, noe som vil lette arbeidet med kilen ytterligere.

Å trykke ut en finger med en kile er veldig enkelt. Den er installert i gapet mellom øyet og støttekroppen. Og så er kilen rett og slett tett med en hammer, noe som fører til at fingeren spretter ut av stikkontakten.

Ulempen med kilen er at i ferd med å presse ut støvfanget vil det bli skadet. Derfor kan kilen kun brukes ved utskifting av støtter eller spisser.

Hvis fjæringen og styremekanismen repareres, noe som ikke innebærer utskifting av kuleelementer, er det bedre å ikke bruke en kile.

Den andre typen avtagbar mekanisme som kan lages av improviserte midler er en skruekspander. Den er flott for å erstatte kuleledd på klassiske VAZ-modeller.

Et trekk ved utformingen av fjæringen til disse bilene er at de øvre og nedre støttene er plassert symmetrisk til hverandre, og avstanden mellom dem er ikke stor.

Den kan kun lages hjemme hvis du har en boremaskin, eller du må kontakte et dreieverksted. En slik avtrekker består kun av to deler.

For å lage det trenger du en firkantet eller sekskantet stang med nøkkelferdige kanter på 17 eller 19, hvor lengden er 7 cm. I denne stangen lager vi et hull med en boremaskin og kutter gjengen til bolten med 8. Vi skru inn bolten og det er det - avtrekkeren er klar.

Hvordan det fungerer, tenk på eksemplet med VAZ-2107. For å presse ut den øvre støtten, er det nødvendig å skru av låsemutteren, men ikke helt, det er ikke nødvendig å fjerne den. Deretter installerer vi en produsert avtrekker med en bolt skrudd opp til stopp mellom fingrene på støttene.

For å presse ut en finger tar vi to nøkler - med en holder vi den produserte saken, og med den andre skruer vi bolten til fingeren bryter av stikkontakten. Etter å ha erstattet den øvre støtten, gjør vi det samme, men med den nedre.

Den tredje typen avtagbar mekanisme som du kan lage selv er også skrue, men den har vist seg å være utmerket og lar deg jobbe på hvilken som helst bil.

For fremstillingen trenger du en rund metallstang med en diameter på minst 10 mm og en lengde på 15-17 cm.

Det er nødvendig å lage et L-formet emne fra det med en skulderlengde på 5 cm. Det vil si at vi tar en stang, måler 5 cm på den, klemmer den i en skrustikke og bøyer den 90 grader med en hammer.

På den lange delen av arbeidsstykket kutter vi tråden og velger mutteren.

Det gjenstår å lage en skyvestang. Du kan lage den i likhet med kilen malt ovenfor. Det vil si at vi tar en plate, men 0,5 cm tykk. På den ene siden lager vi et kutt under støttefingeren.

Om nødvendig kan tykkelsen på platen på siden av kuttet reduseres ved å slipe av metalllaget. Det viktigste er at platen går inn i gapet mellom støttekroppen og øyet, mens den ikke viser seg å være for tynn, ellers vil den bøye seg under ekstruderingsprosessen.

På den annen side, fra kuttet lager vi et hull for det L-formede emnet. Det gjenstår bare å sette platen på den lange delen av stangen. Hvis tråden viste seg å være utilstrekkelig i lengde til å presse ut en finger, kan flere skiver plasseres under mutteren.

Denne avtrekkeren fungerer slik: Vi skruer ut mutteren nesten helt til enden, installerer platen i gapet mellom støtten og øyet, og snur stangen slik at den korte armen hviler på fingeren.

Så strammer vi ganske enkelt mutteren, mens platen vil fungere som stopp, og stangen vil presse ut fingeren med en kort arm.

En annen skruetrekker kan lages av et metallhjørne og en sveisemaskin.

For å gjøre dette tar vi et hjørne med sider på 7-8 cm og samme lengde, og en tykkelse på 0,3-0,5 cm.

I en av sidene lager vi et kutt for å fikse mekanismen på øyet. Fra metallplater med en tykkelse på 0,3 cm kutter vi ut to trekanter som skal fungere som seler. De må sveises på sidene til hjørnet. Dette vil øke styrken til strukturen betydelig.

Vi tar en 17 mutter og en lang bolt under den. Vi sveiser selve mutteren vinkelrett på sporet slik at hullet vender mot kuttet.

For at bolten i fremtiden enkelt skal kunne plasseres på samme akse med pinnen, før mutteren festes ved sveising, må det først sveises et avstandsstykke til hjørnet.

Det gjenstår bare å skru inn bolten og avtrekkeren kan brukes.

Dette er de enkleste typene avtagbare mekanismer du kan lage selv.

Generelt er det mange alternativer, foruten å ha litt fantasi og grunnleggende kunnskap om rørleggerarbeid, kan du enkelt finne på og lage din egen avtrekker.

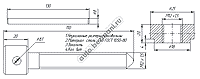

Vi tilbyr noen tegninger for visning.

Vi vil vurdere en annen type som ikke brukes til å trykke ut en finger, men for å trekke ut selve støtten.

Faktum er at på en rekke biler (Peugeot, Citroen) er kuleleddet skrudd inn i spaken. Over tid blir den gjengede forbindelsen sur, og det er ganske vanskelig å skru av dette opphengselementet uten et spesialverktøy.

Men den nødvendige avtrekkeren kan lages uavhengig, og ikke bruke penger på en fabrikk.

Den er laget av et 2” tykkvegget rør 8-9 cm langt.

Fra enden av dette røret er det nødvendig å lage 4 pigger 5 mm brede og 7 mm høye, plassert i en vinkel på 90 grader i forhold til hverandre.

Det vil si at det skal vise seg ved enden av røret 4 fremspring jevnt fordelt rundt omkretsen. Dette kan gjøres med en baufil og en fil, eller med en kvern.

Fra den andre enden gjør vi kutt til en dybde på 3 cm, og deler rørets omkrets i 8 deler.

Deretter bøyer vi disse kronbladene med en hammer til midten, noe som reduserer diameteren betydelig.

Vi tar mutteren ved 24, og skru den til endedelen, og så lukker vi sporene laget med en sveisemaskin.

Det er ganske praktisk å jobbe med slike trekkere - vi legger den på støtten, slik at piggene kommer inn i de spesielle sporene på støttekroppen.

I dette tilfellet vil fingeren passere gjennom det produserte verktøyet, som lar deg skru låsemutteren på den, og dermed fiksere avtrekkeren. Det gjenstår bare å skru av støtten med en 24 nøkkel for den sveisede mutteren.

Til slutt merker vi at det er mulig å trykke ut fingeren på støtten eller tuppen selv om det ikke er mulig å lage en avtagbar mekanisme. Men denne metoden bør bare brukes i ekstreme tilfeller. For å fjerne fingeren trenger du en lirkestang og en hammer.

Festet brukes som en spak og må installeres på en slik måte at det skapes en innsats for å trykke ned støtten eller spissen, for eksempel plassere den mellom strekkstangen og stativet.

Etter å ha skapt en kraft med et feste, er det nødvendig å bruke kraftige slag på øyekroppen med en hammer. Hvis alt er gjort riktig, spretter fingeren opp etter 2-3 slag.

Ulempen med denne metoden er at støtbelastninger kan skade tappen, så det er tilrådelig å fortsatt bruke avtrekkere i stedet for å slå ut støtten.